A modern ipari tájképet átható digitalizáció és automatizálás egyik sarokköve a SCADA rendszer. Ez a mozaikszó, mely az angol Supervisory Control and Data Acquisition (Felügyeleti Vezérlés és Adatgyűjtés) kifejezésből ered, ma már elengedhetetlen eszköze a komplex ipari folyamatok monitorozásának és irányításának. Gondoljunk csak a hatalmas kiterjedésű villamosenergia-hálózatokra, a vízellátó-rendszerekre, a kőolaj- és gázvezetékekre, vagy éppen egy modern gyár termelési vonalaira – mindezek hatékony és biztonságos működéséhez elengedhetetlen a valós idejű adatok gyűjtése és a központi vezérlés lehetősége.

A SCADA rendszerek lehetővé teszik az üzemeltetők számára, hogy távolról felügyeljék és irányítsák az ipari berendezéseket, optimalizálják a folyamatokat, gyorsan reagáljanak a rendellenességekre, és hatékonyabban kezeljék az erőforrásokat. Ez a technológia nem csupán a hatékonyságot növeli, hanem hozzájárul a termelés minőségének javításához, a biztonsági kockázatok csökkentéséhez és a működési költségek optimalizálásához is. Ahhoz azonban, hogy teljes mértékben megértsük a SCADA rendszerek jelentőségét, érdemes részletesebben megvizsgálni azok működési elvét, felépítését és az iparban betöltött kulcsszerepét.

A SCADA rendszerek története és fejlődése

A SCADA rendszerek gyökerei a 20. század közepére nyúlnak vissza, amikor az ipari folyamatok egyre komplexebbé váltak, és a manuális felügyelet már nem volt elegendő. Kezdetben a távoli vezérlés és adatgyűjtés egyszerű telemetriai rendszerekkel történt, amelyek analóg jeleket használtak a távoli mérőpontokról származó adatok továbbítására. Ezek a korai rendszerek még meglehetősen korlátozottak voltak a funkciók és a skálázhatóság tekintetében.

Az 1960-as és 1970-es években jelentek meg az első mikroprocesszor alapú vezérlőrendszerek, amelyek jelentős áttörést hoztak. A digitális technológia lehetővé tette a pontosabb adatgyűjtést, a gyorsabb adatfeldolgozást és a megbízhatóbb kommunikációt. Ekkoriban kezdtek elterjedni a programozható logikai vezérlők (PLC-k), amelyek a helyi vezérlést biztosították, és amelyekkel a SCADA rendszerek interakcióba léphettek.

Az 1980-as és 1990-es években, a számítógépes technológia és a hálózati kommunikáció robbanásszerű fejlődésével a SCADA rendszerek is hatalmasat léptek előre. Megjelentek a grafikus felhasználói felületek (GUI), amelyek sokkal intuitívabbá tették a rendszerek kezelését. A helyi hálózatok (LAN) és a széles kiterjedésű hálózatok (WAN) elterjedésével a SCADA rendszerek képesek lettek nagyobb földrajzi területeket lefedni, és több telephelyet is összekötni egyetlen központi vezérlőállomással. Ekkor váltak szabványossá az olyan kommunikációs protokollok, mint a Modbus vagy az OPC, amelyek lehetővé tették a különböző gyártók eszközeinek együttműködését.

A 21. század eleje hozta el az internetalapú SCADA rendszerek és a felhő alapú megoldások megjelenését. Ez az evolúció még nagyobb rugalmasságot, skálázhatóságot és hozzáférhetőséget biztosított, ugyanakkor új biztonsági kihívásokat is támasztott. Napjainkban a SCADA rendszerek szerves részét képezik az Ipar 4.0 koncepciójának, integrálva az ipari IoT (IIoT) eszközöket, a mesterséges intelligenciát (AI) és a big data analitikát a még intelligensebb és autonómabb működés érdekében.

„A SCADA rendszerek fejlődése a manuális felügyelettől az intelligens, hálózatosított vezérlésig tükrözi az emberi igényt a nagyobb hatékonyságra, megbízhatóságra és a komplex folyamatok átláthatóságára az iparban.”

A SCADA rendszer alapvető komponensei

Egy tipikus SCADA rendszer több, egymással szorosan együttműködő komponensből épül fel, amelyek mindegyike kulcsfontosságú szerepet játszik a rendszer egészének működésében. Ezek az elemek biztosítják az adatok gyűjtését, feldolgozását, megjelenítését és a vezérlési parancsok végrehajtását.

Mesterállomás (MTU – Master Terminal Unit)

A mesterállomás, vagy más néven központi állomás, a SCADA rendszer agya. Ez az a pont, ahol az összes adat összefut, feldolgozásra kerül, és ahol az üzemeltetők monitorozzák és irányítják a teljes rendszert. Az MTU tipikusan egy vagy több szerverből áll, amelyek futtatják a SCADA szoftvert, tárolják az adatokat, és biztosítják a felhasználói interfészt. Feladatai közé tartozik az adatok gyűjtése a távoli egységektől, riasztások generálása, trendek megjelenítése, és a vezérlési parancsok továbbítása.

Távoli terminál egységek (RTU – Remote Terminal Unit)

Az RTU-k robusztus, mikroprocesszor alapú eszközök, amelyeket a távoli helyszíneken telepítenek, a szenzorokhoz és aktuátorokhoz közel. Feladatuk az analóg és digitális jelek gyűjtése a fizikai folyamatokból (pl. hőmérséklet, nyomás, áramlás), ezek digitalizálása, előzetes feldolgozása, majd továbbítása a mesterállomás felé. Emellett képesek fogadni a mesterállomástól érkező vezérlési parancsokat, és ezek alapján beavatkozni a folyamatokba (pl. szelepek nyitása/zárása, motorok indítása/leállítása). Az RTU-k gyakran rendelkeznek saját, korlátozott logikai vezérlési képességekkel is, így képesek önállóan reagálni bizonyos eseményekre, még kommunikációs hiba esetén is.

Programozható logikai vezérlők (PLC – Programmable Logic Controller)

A PLC-k szintén ipari vezérlőeszközök, amelyek az RTU-khoz hasonlóan a helyi automatizálást szolgálják. A fő különbség az, hogy a PLC-ket eredetileg diszkrét gyártási folyamatok (pl. futószalagok, gépsorok) vezérlésére tervezték, míg az RTU-k inkább a földrajzilag elosztott, folyamatos folyamatok adatgyűjtésére és felügyeletére specializálódtak. Napjainkban azonban a két technológia funkciói sokszor átfedik egymást, és egy modern SCADA rendszerben mindkettő megtalálható lehet. A PLC-k programozhatók egy speciális logikai nyelvvel (pl. létra-diagram), és rendkívül gyorsan képesek reagálni a bemeneti jelekre, vezérelve a kimeneteket.

Ember-gép interfész (HMI – Human-Machine Interface)

A HMI az a szoftveres és hardveres felület, amelyen keresztül az üzemeltetők interakcióba lépnek a SCADA rendszerrel. A HMI megjeleníti a folyamat aktuális állapotát grafikus formában (pl. folyamatábrák, mérőműszerek, trendgrafikonok), lehetővé téve a valós idejű adatok vizualizálását. Ezen keresztül adhatnak ki parancsokat, állíthatnak be paramétereket, kezelhetnek riasztásokat, és tekinthetik meg a történelmi adatokat. Egy jól megtervezett HMI kulcsfontosságú a rendszer hatékony és biztonságos üzemeltetéséhez, mivel a komplex adathalmazokat könnyen értelmezhető formában prezentálja.

Kommunikációs infrastruktúra

A SCADA rendszer létfontosságú eleme a kommunikációs infrastruktúra, amely biztosítja az adatok áramlását a mesterállomás és a távoli egységek (RTU-k, PLC-k) között. Ez a hálózat rendkívül sokféle lehet, a távolságtól, a környezettől és a szükséges adatátviteli sebességtől függően. Lehet vezetékes (optikai szál, Ethernet, soros kábel) vagy vezeték nélküli (rádió, mobilhálózat, műhold). A megbízható és biztonságos kommunikáció alapvető fontosságú, mivel ettől függ a rendszer valós idejű működése és a vezérlési parancsok sikeres végrehajtása. A redundancia és a hibatűrő képesség gyakran beépített a kommunikációs hálózatokba a magas rendelkezésre állás érdekében.

Adatbázisok és historikus adatok

Minden modern SCADA rendszer rendelkezik egy robusztus adatbázissal, amely tárolja a gyűjtött adatokat. Ezek az adatok nem csupán az aktuális állapotot rögzítik, hanem historikus információkat is szolgáltatnak, amelyek kulcsfontosságúak a folyamatok elemzéséhez, optimalizálásához, hibakereséshez és hosszú távú tervezéshez. Az adatbázisok lehetővé teszik a trendek azonosítását, a teljesítmény-indikátorok (KPI-k) nyomon követését, és a jelentések generálását. A big data analitikai eszközök integrálásával ezekből az adatokból még mélyebb betekintés nyerhető, ami tovább növeli a rendszer értékét.

Hogyan működik egy SCADA rendszer?

A SCADA rendszerek működési elve egy jól definiált, ciklikus folyamaton alapul, amely magában foglalja az adatgyűjtést, adatátvitelt, adatfeldolgozást, vizualizációt és a vezérlést. A rendszer célja, hogy az üzemeltetők valós időben lássák és irányítsák a távoli ipari folyamatokat.

Adatgyűjtés és szenzorok

A folyamat az adatgyűjtéssel kezdődik a fizikai szinten. Különféle szenzorok és érzékelők (pl. hőmérséklet-érzékelők, nyomásmérők, áramlásmérők, szintkapcsolók, feszültség- és árammérők) folyamatosan monitorozzák a berendezések és a környezet paramétereit. Ezek a szenzorok analóg vagy digitális jeleket generálnak, amelyek a mért fizikai mennyiségeket reprezentálják. Például egy hőmérséklet-érzékelő analóg feszültséget adhat ki, amely arányos a mért hőmérséklettel.

Adatátvitel és protokollok

A szenzoroktól származó jelek az RTU-khoz vagy PLC-khez jutnak el. Ezek az eszközök digitalizálják (ha szükséges), előfeldolgozzák az adatokat, majd speciális kommunikációs protokollok segítségével továbbítják őket a központi mesterállomás felé. A protokollok szabványosított szabályrendszerek, amelyek biztosítják az adatok helyes küldését és fogadását a hálózaton keresztül. Néhány elterjedt ipari protokoll:

- Modbus: Egy régi, de még mindig széles körben használt soros kommunikációs protokoll, amely egyszerű és robusztus.

- DNP3 (Distributed Network Protocol 3): Különösen az energiaiparban népszerű, fejlettebb protokoll, amely megbízható kommunikációt biztosít zajos környezetben is.

- OPC (Open Platform Communications): Egy szabványcsalád, amely lehetővé teszi a különböző gyártók eszközei közötti adatcserét, függetlenül a használt hardvertől vagy operációs rendszertől.

- Ethernet/IP, Profinet: Modern, Ethernet alapú protokollok, amelyek nagyobb sebességet és rugalmasságot kínálnak.

A kommunikáció lehet pont-pont, de jellemzőbb az elosztott hálózati architektúra, ahol több RTU/PLC kommunikál egy mesterállomással.

Adatfeldolgozás és vizualizáció

A mesterállomásra beérkező nyers adatokat a SCADA szoftver feldolgozza. Ez magában foglalja az adatok skálázását, átalakítását, szűrését és validálását. A feldolgozott adatok ezután az Ember-Gép Interfész (HMI) felületén jelennek meg grafikus formában. Az üzemeltetők egyértelműen láthatják a folyamat aktuális állapotát, a berendezések működését, a mérési értékeket, és az esetleges anomáliákat. A vizualizáció gyakran tartalmaz animált folyamatábrákat, trendgrafikonokat, riasztási listákat és részletes jelentéseket.

Vezérlés és beavatkozás

A SCADA rendszerek nem csupán monitoroznak, hanem lehetővé teszik a távoli vezérlést is. Az üzemeltetők a HMI-n keresztül vezérlési parancsokat adhatnak ki, például szelepeket nyithatnak vagy zárhatnak, motorokat indíthatnak vagy állíthatnak le, vagy beállíthatják a folyamat paramétereit. Ezek a parancsok a kommunikációs hálózaton keresztül jutnak el az RTU-khoz vagy PLC-khez, amelyek aztán végrehajtják a fizikai beavatkozást a berendezéseken. A rendszer gyakran tartalmaz biztonsági mechanizmusokat, mint például jelszóval védett parancsok vagy megerősítési lépések, hogy elkerüljék a véletlen vagy jogosulatlan beavatkozást.

Riasztások és eseménykezelés

A SCADA rendszerek egyik legfontosabb funkciója a riasztások kezelése. Ha egy mért érték túllép egy előre definiált határértéket, vagy egy berendezés meghibásodik, a rendszer azonnal riasztást generál. Ezek a riasztások megjelennek a HMI-n, gyakran hangjelzéssel kísérve, és értesítést küldhetnek az illetékes személyzetnek (pl. SMS, e-mail). A riasztáskezelő rendszer rögzíti az eseményt, annak idejét, a kiváltó okot és az operátor által tett intézkedéseket, ami később hasznos lehet az elemzéshez és a problémamegoldáshoz.

Ez a ciklikus működési elv biztosítja, hogy a SCADA rendszer folyamatosan figyelemmel kísérje és irányítsa a komplex ipari folyamatokat, maximalizálva a hatékonyságot és minimalizálva a kockázatokat.

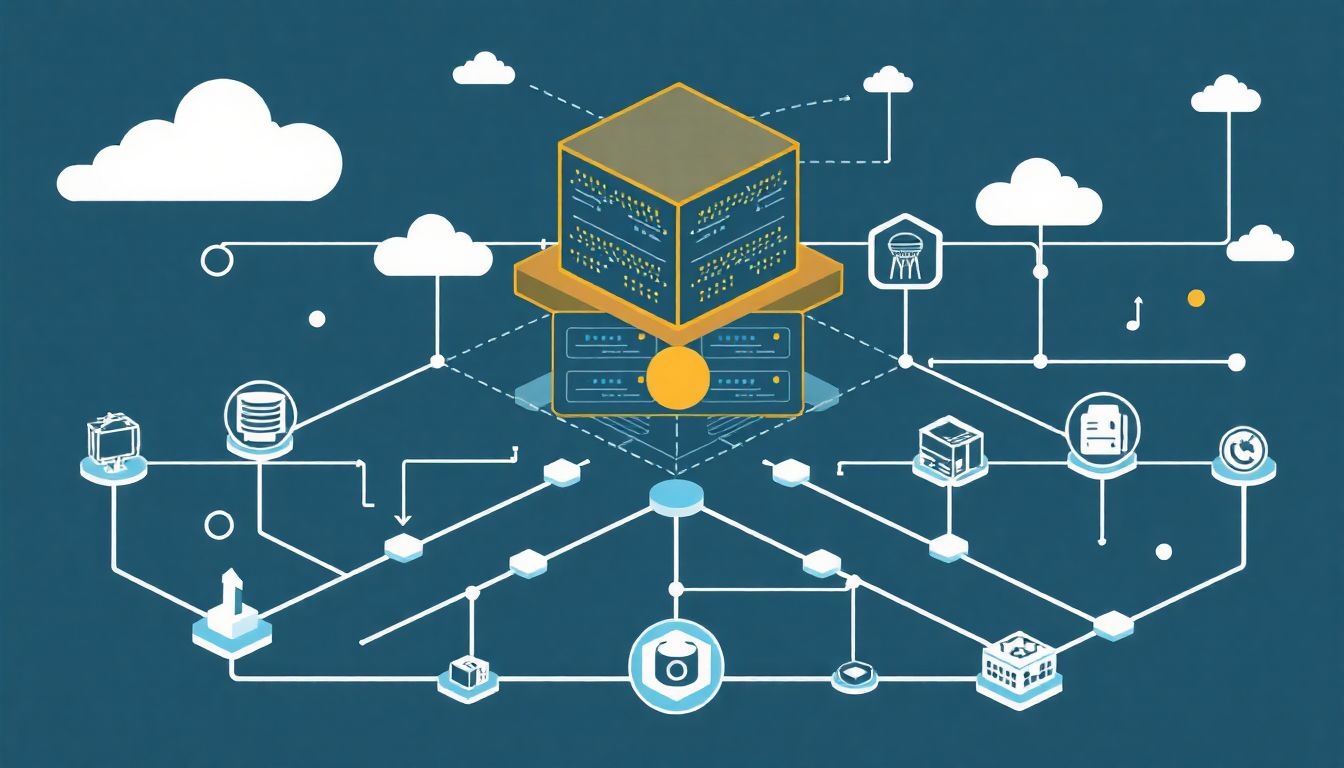

A SCADA rendszerek architekturális felépítése

A SCADA rendszerek architekturális felépítése az évek során jelentősen fejlődött, alkalmazkodva a technológiai fejlődéshez és az ipari igényekhez. Kezdetben monolitikus rendszerek domináltak, ma már sokkal elosztottabb és hálózati alapú megoldások a jellemzőek, a felhő alapú SCADA rendszerek pedig egyre nagyobb teret nyernek.

Monolitikus architektúra

A korai SCADA rendszerek gyakran monolitikus architektúrával rendelkeztek. Ez azt jelentette, hogy az összes komponens – az adatgyűjtéstől a vezérlésen át a HMI-ig – egyetlen nagy, központi számítógépen futott. Ez az elrendezés egyszerűbb volt a kezdeti időkben, de korlátozott skálázhatóságot és rugalmasságot biztosított. Egy komponens meghibásodása az egész rendszer leállását okozhatta, és a bővítés is nehézkes volt. Ezt a típust ma már ritkán alkalmazzák új telepítéseknél, de régebbi rendszerekben még előfordulhat.

Elosztott architektúra

Az 1980-as és 1990-es években terjedt el az elosztott architektúra, ahol a különböző SCADA funkciókat különálló számítógépekre vagy szerverekre osztották szét. Például egy szerver kezelte az adatbázist, egy másik a HMI-t, egy harmadik pedig a kommunikációt az RTU-kkal/PLC-kkel. Ez a megközelítés növelte a rendszer megbízhatóságát, mivel egy komponens hibája nem feltétlenül vitte magával az egész rendszert. Emellett jobb skálázhatóságot és könnyebb karbantartást is biztosított. A redundáns szerverek és hálózati útvonalak használatával a rendszer rendelkezésre állása tovább javult.

Hálózati alapú architektúra

A modern SCADA rendszerek döntő többsége hálózati alapú architektúrát alkalmaz, amely az elosztott rendszerek továbbfejlesztése. Itt a komponensek egy robusztus, gyakran Ethernet alapú hálózaton keresztül kommunikálnak egymással. Ez a felépítés rendkívül rugalmas és skálázható. Több HMI munkaállomás, redundáns szerverek, adatbázis-szerverek és kommunikációs gateway-ek kapcsolódhatnak a hálózathoz. Ez lehetővé teszi, hogy a különböző részlegek vagy telephelyek hozzáférjenek a releváns adatokhoz, és együttműködjenek a folyamatok irányításában. A kiberbiztonság ebben az architektúrában kiemelt fontosságú, mivel a hálózati hozzáférés potenciális támadási felületet jelent.

Felhő alapú SCADA (Cloud SCADA)

A legújabb trend a felhő alapú SCADA rendszerek térnyerése. Ebben az esetben a SCADA szoftver és az adatbázis a felhőben, egy külső szolgáltató (pl. AWS, Azure, Google Cloud) szerverein fut. Az RTU-k és PLC-k továbbra is helyben maradnak, de az adatokat biztonságos internetkapcsolaton keresztül küldik a felhőbe. Ennek az architektúrának számos előnye van:

- Skálázhatóság: Könnyen bővíthető a rendszer erőforrása, ahogy az igények növekednek.

- Költséghatékonyság: Nincs szükség drága helyi szerverinfrastruktúrára és annak karbantartására.

- Elérhetőség: A rendszer adatai bárhonnan, bármikor elérhetők internetkapcsolattal.

- Rugalmasság: Gyorsabb telepítés és frissítések.

- Adatbiztonság: A felhőszolgáltatók magas szintű biztonsági intézkedéseket alkalmaznak.

Ugyanakkor a felhő alapú SCADA rendszerek esetében kritikus fontosságú a megbízható internetkapcsolat és a kiberbiztonsági protokollok szigorú betartása. A hálózati késleltetés (latency) is tényező lehet az időkritikus vezérlési feladatoknál, ezért gyakran hibrid megoldásokat alkalmaznak, ahol a kritikus vezérlési logika helyben marad (edge computing), az adatok archiválása és elemzése pedig a felhőben történik.

A SCADA rendszerek ipari szerepe és alkalmazási területei

A SCADA rendszerek rendkívül sokoldalúak, és számos iparágban kulcsfontosságú szerepet töltenek be a folyamatok felügyeletében és vezérlésében. Jelentőségük abban rejlik, hogy lehetővé teszik a nagy kiterjedésű, elosztott infrastruktúrák és komplex gyártási környezetek hatékony és biztonságos üzemeltetését.

Víz- és szennyvízkezelés

A vízellátó-rendszerek és szennyvíztisztító-telepek esetében a SCADA rendszerek elengedhetetlenek. Felügyelik a víztározók szintjét, a szivattyúk működését, a vízminőségi paramétereket, a nyomást a hálózatban és a tisztítási folyamatok minden lépését. Segítségükkel optimalizálható az energiafogyasztás, csökkenthetők a vízelvezetési veszteségek, és biztosítható a lakosság számára a biztonságos ivóvíz, valamint a környezetbarát szennyvízkezelés.

Villamosenergia-ipar (termelés, átvitel, elosztás)

Az energiaiparban a SCADA rendszerek az egyik legkritikusabb alkalmazási területet jelentik. Felügyelik az erőművek (hagyományos és megújuló energiaforrások) működését, a nagyfeszültségű átviteli hálózatot, az alállomásokat és az elosztóhálózatot. Ezek a rendszerek valós időben figyelik a feszültséget, áramerősséget, frekvenciát, terhelést, és lehetővé teszik a hálózat távoli vezérlését, a hibák gyors lokalizálását és elhárítását. A smart grid (okos hálózat) koncepciója is nagymértékben támaszkodik a fejlett SCADA technológiákra.

Olaj- és gázipar

Az olaj- és gáziparban a SCADA rendszerek a kitermeléstől a finomításon át a szállításig (csővezetékek) minden fázisban jelen vannak. Felügyelik a fúrótornyokat, a kútfejeket, a kompresszorállomásokat, a nyomást és áramlási sebességet a csővezetékekben, valamint a tárolókapacitásokat. A rendszer segít a szivárgások észlelésében, a nyomás szabályozásában, és a biztonsági szelepek távoli működtetésében, ezzel minimalizálva a környezeti és biztonsági kockázatokat.

Gyártás és automatizálás

A gyártóiparban a SCADA rendszerek a teljes termelési folyamatot felügyelik és irányítják, a nyersanyagok beérkezésétől a késztermék kiszállításáig. Integrálódnak a PLC-kkel, amelyek a gépsorok, robotok és egyéb automatizált berendezések helyi vezérlését végzik. A SCADA gyűjti az adatokat a termelés volumenéről, a minőségi paraméterekről, a gépállapotokról, és lehetővé teszi a termelési folyamat optimalizálását, a hibák előrejelzését (prediktív karbantartás), valamint a gyártási hatékonyság növelését.

Szállítás és logisztika

A szállítási infrastruktúrában is megtalálhatók a SCADA alkalmazások. Például a vasúti rendszerekben a jelzőberendezések, váltók és a vonatok mozgásának felügyeletére, az autópályákon az intelligens forgalomirányító rendszerekhez (alagutak szellőztetése, világítása, vészhelyzeti rendszerek), valamint a kikötők és repülőterek logisztikai folyamatainak vezérléséhez használják.

Épületautomatizálás és intelligens városok

Bár kisebb léptékben, de az épületautomatizálásban (BMS – Building Management Systems) is megjelennek SCADA-szerű funkciók, amelyek a fűtés, szellőzés, légkondicionálás (HVAC), világítás, biztonsági rendszerek és energiafogyasztás felügyeletét és vezérlését végzik. Az intelligens városok koncepciójában a SCADA rendszerek integrálják a különböző városi infrastruktúrákat (közvilágítás, közlekedés, hulladékkezelés, közművek) egy egységes felügyeleti platformba.

Élelmiszeripar és gyógyszeripar

Ezekben az iparágakban a szigorú minőségi és higiéniai előírások miatt kiemelten fontos a pontos folyamatvezérlés és a részletes adatnaplózás. A SCADA rendszerek felügyelik a keverési arányokat, hőmérsékleteket, sterilizálási ciklusokat, és biztosítják a termék nyomon követhetőségét, valamint a gyártási folyamatok validálhatóságát.

Ezek az alkalmazási példák is jól mutatják, hogy a SCADA rendszerek mennyire alapvetővé váltak a modern iparban, hozzájárulva a hatékonysághoz, biztonsághoz és a fenntartható működéshez.

A SCADA rendszerek előnyei és kihívásai

Mint minden komplex technológia, a SCADA rendszerek is számos jelentős előnnyel járnak, ugyanakkor komoly kihívásokat is támasztanak a bevezetés és üzemeltetés során.

Előnyök

A SCADA rendszerek bevezetése számos operatív és stratégiai előnnyel jár egy ipari vállalat vagy közműszolgáltató számára:

- Hatékonyságnövelés és optimalizálás: A valós idejű adatok gyűjtése és elemzése lehetővé teszi a folyamatok finomhangolását, a termelés optimalizálását, a hulladék csökkentését és az erőforrások (energia, nyersanyagok) hatékonyabb felhasználását. Az automatizált vezérlés gyorsabban és pontosabban reagál, mint az emberi beavatkozás.

- Költségcsökkentés: Az optimalizált működés, az energiafogyasztás csökkentése, a prediktív karbantartás (amely megelőzi a drága meghibásodásokat), valamint a kevesebb emberi beavatkozás mind hozzájárulnak az üzemeltetési költségek jelentős csökkentéséhez.

- Megbízhatóság és rendelkezésre állás: A folyamatos monitoring és a riasztási funkciók révén a hibák gyorsabban felismerhetők és elháríthatók, minimalizálva az állásidőt. A rendszeres adatelemzés segíti a potenciális problémák előrejelzését.

- Fokozott biztonság: A veszélyes környezetben (pl. olaj- és gázipar, vegyipar) a távoli vezérlés csökkenti az emberi beavatkozás szükségességét a kockázatos területeken. A riasztások és a vészleállító funkciók növelik a személyzet és a berendezések biztonságát.

- Adatvezérelt döntéshozatal: A gyűjtött historikus adatok gazdag forrást biztosítanak a vezetőség számára a megalapozott döntések meghozatalához, a teljesítmény elemzéséhez és a hosszú távú stratégiai tervezéshez.

- Skálázhatóság és rugalmasság: A modern SCADA architektúrák lehetővé teszik a rendszer egyszerű bővítését új berendezésekkel, telephelyekkel vagy funkciókkal, alkalmazkodva a változó igényekhez.

- Minőségbiztosítás: Az élelmiszer- és gyógyszeriparban a pontos folyamatvezérlés és a részletes adatnaplózás elengedhetetlen a termékminőség és a szabályozási megfelelőség biztosításához.

Kihívások

Az előnyök mellett a SCADA rendszerek bevezetése és üzemeltetése számos kihívással is jár:

- Komplexitás és integráció: Egy SCADA rendszer tervezése, telepítése és konfigurálása rendkívül komplex feladat, amely sokféle hardver (szenzorok, RTU-k, PLC-k, szerverek) és szoftver (SCADA alkalmazás, adatbázisok, HMI) integrálását igényli. A különböző gyártók eszközeinek és protokolljainak összehangolása jelentős mérnöki munkát igényel.

- Magas kezdeti költségek: A SCADA rendszerek bevezetése jelentős beruházást igényelhet, beleértve a hardver, szoftver licencek, telepítés, konfiguráció és a személyzet képzésének költségeit. Bár hosszú távon megtérül, a kezdeti befektetés akadályt jelenthet.

- Képzett munkaerő hiánya: A SCADA rendszerek üzemeltetéséhez és karbantartásához speciális szaktudás szükséges. Az ilyen rendszerekkel dolgozó mérnököknek és technikusoknak érteniük kell az automatizálást, a hálózati kommunikációt, az adatbázisokat és a kiberbiztonságot, ami képzett szakemberek hiányát eredményezheti.

- Kiberbiztonsági kockázatok: Mivel a SCADA rendszerek egyre inkább hálózatba kapcsolódnak és az internetre is nyitottak, rendkívül sebezhetővé válnak a kibertámadásokkal szemben. Egy sikeres támadás súlyos következményekkel járhat, beleértve a termelés leállását, anyagi károkat, környezeti szennyezést vagy akár emberéletet is. Ezért a kiberbiztonság folyamatos és kiemelt figyelmet igényel.

- Rendszerfrissítések és karbantartás: A SCADA rendszerek folyamatos karbantartást, szoftverfrissítéseket és biztonsági javításokat igényelnek. Az elavult rendszerek sebezhetők lehetnek, és nem tudnak lépést tartani az új technológiákkal.

- Adatmennyiség kezelése: A SCADA rendszerek hatalmas mennyiségű adatot gyűjtenek. Ennek az adatmennyiségnek a hatékony tárolása, feldolgozása és elemzése komoly technikai kihívást jelenthet, különösen a big data analitika alkalmazásakor.

Ezeknek az előnyöknek és kihívásoknak a mérlegelése kulcsfontosságú a SCADA rendszer kiválasztása és bevezetése során, hogy a vállalat a lehető legnagyobb hasznot húzza belőle, miközben minimalizálja a kockázatokat.

Kiberbiztonság a SCADA rendszerekben

A SCADA rendszerek egyre inkább hálózatba kapcsolódnak, és gyakran távoli hozzáférést is biztosítanak az interneten keresztül, ami számos előnnyel jár, de egyúttal jelentősen növeli a kiberbiztonsági kockázatokat. Egy sikeres támadás rendkívül súlyos következményekkel járhat, hiszen a kritikus infrastruktúrák vezérlését érintheti, gazdasági károkat, környezeti katasztrófákat vagy akár emberéleteket is veszélyeztetve.

A fenyegetések jellege

A SCADA rendszereket érő kiberfenyegetések sokrétűek és folyamatosan fejlődnek. Ezek közé tartoznak:

- Malware és zsarolóvírusok (ransomware): Rosszindulatú szoftverek, amelyek megbéníthatják a rendszert, adatokat lophatnak vagy titkosíthatnak, és váltságdíjat követelhetnek.

- Phishing és social engineering: Emberi hibák kihasználása (pl. jelszó megszerzése) a rendszerbe való bejutáshoz.

- DDoS támadások: Szolgáltatásmegtagadási támadások, amelyek túlterhelik a rendszert, és elérhetetlenné teszik azt.

- Belső fenyegetések: Rosszindulatú vagy gondatlan alkalmazottak, akik hozzáférnek a rendszerhez.

- Beszerzési lánc támadások: A hardver vagy szoftver beszállítók rendszereinek kompromittálása, ami sebezhetőségeket juttathat be a SCADA rendszerbe.

- Zero-day exploitok: Korábban ismeretlen szoftverhibák kihasználása.

- Államilag szponzorált támadások: Kritikus infrastruktúrák elleni célzott támadások, gyakran geopolitikai célokkal.

Vulnerabilitások és kockázatok

A SCADA rendszerek sebezhetőségét számos tényező okozhatja:

- Öregedő rendszerek (Legacy systems): Sok SCADA rendszer évtizedek óta működik, és gyakran elavult szoftvereket vagy operációs rendszereket használ, amelyekre már nem adnak ki biztonsági frissítéseket.

- Hálózati izoláció hiánya: A SCADA hálózatok (OT – Operational Technology) gyakran nincsenek megfelelően elválasztva az irodai hálózatoktól (IT – Information Technology), ami könnyű átjárást biztosít a támadóknak.

- Alapértelmezett jelszavak és gyenge autentikáció: Sok rendszer alapértelmezett vagy könnyen kitalálható jelszavakat használ, vagy hiányzik a többfaktoros autentikáció.

- Védtelen kommunikációs protokollok: Régebbi protokollok gyakran nem tartalmaznak beépített titkosítást vagy hitelesítést.

- Fizikai biztonság hiánya: Az RTU-k és PLC-k fizikai hozzáférésének hiányos védelme lehetővé teheti a manipulációt.

Védelmi stratégiák és intézkedések

A SCADA rendszerek kiberbiztonságának megerősítése komplex és folyamatos feladat, amely több rétegű védelmet igényel:

- Hálózati szegmentálás és tűzfalak: Az OT hálózatok szigorú elválasztása az IT hálózatoktól (demilitarizált zóna – DMZ alkalmazásával), és a hálózati forgalom szűrése tűzfalakkal.

- Titkosítás és VPN: A kommunikációs csatornák titkosítása (pl. VPN-nel) a távoli hozzáférés és az adatok integritásának védelme érdekében.

- Erős autentikáció és hozzáférés-felügyelet: Komplex jelszavak használata, többfaktoros autentikáció bevezetése, és a legkevésbé szükséges jogosultság elvének (least privilege) alkalmazása.

- Rendszeres biztonsági auditok és sebezhetőségi vizsgálatok: Folyamatosan ellenőrizni kell a rendszert a potenciális gyenge pontok azonosítása és orvoslása érdekében.

- Intrúzióészlelő és -megelőző rendszerek (IDS/IPS): A hálózati forgalom monitorozása rendellenes tevékenységek vagy támadási kísérletek észlelése érdekében.

- Rendszeres frissítések és patch-elés: Az operációs rendszerek, SCADA szoftverek és firmware-ek naprakészen tartása a ismert sebezhetőségek javítása érdekében.

- Adatmentés és helyreállítási tervek: Rendszeres biztonsági mentések készítése és részletes katasztrófa-helyreállítási tervek kidolgozása.

- Személyzet képzése: A munkatársak tudatosságának növelése a kiberfenyegetésekkel kapcsolatban, és a biztonsági protokollok betartatásának fontossága.

- Fizikai biztonság: Az RTU-k, PLC-k és szerverek fizikai hozzáférésének korlátozása és monitorozása.

Szabványok és irányelvek

Számos nemzetközi szabvány és irányelv segíti a vállalatokat a SCADA rendszerek kiberbiztonságának javításában:

- IEC 62443: Az ipari automatizálási és vezérlőrendszerek (IACS) kiberbiztonságára vonatkozó szabványsorozat.

- NIST SP 800-82: A Nemzeti Szabványügyi és Technológiai Intézet (NIST) útmutatója az ipari vezérlőrendszerek (ICS) biztonságához.

- ISO/IEC 27001: Az információbiztonsági irányítási rendszerekre vonatkozó nemzetközi szabvány.

A SCADA rendszerek kiberbiztonsága nem egyszeri feladat, hanem egy folyamatosan fejlődő kihívás, amely állandó figyelmet, befektetést és a legfrissebb védelmi technológiák alkalmazását igényli. A proaktív megközelítés és a kockázatok folyamatos felmérése kulcsfontosságú a kritikus infrastruktúrák védelmében.

A SCADA rendszerek jövője és a technológiai trendek

A SCADA rendszerek fejlődése nem áll meg; a technológiai innovációk folyamatosan alakítják és bővítik képességeiket. Az Ipar 4.0, a mesterséges intelligencia, a Big Data és az Edge Computing térnyerése új lehetőségeket teremt a még intelligensebb, hatékonyabb és autonómabb ipari vezérlés számára.

Ipar 4.0 és az IoT integráció

Az Ipar 4.0 koncepciója, amely a fizikai és digitális világ konvergenciáját jelenti, szorosan összefonódik a SCADA rendszerek jövőjével. Az Ipari Dolgok Internete (IIoT) eszközök, mint például intelligens szenzorok és aktuátorok, közvetlenül integrálódnak a SCADA rendszerekbe, hatalmas mennyiségű valós idejű adatot szolgáltatva. Ez lehetővé teszi a gépek közötti (M2M) kommunikációt és az automatizált döntéshozatalt, csökkentve az emberi beavatkozás szükségességét és növelve a folyamatok rugalmasságát.

Mesterséges intelligencia és gépi tanulás

A mesterséges intelligencia (AI) és a gépi tanulás (ML) algoritmusok forradalmasítják a SCADA rendszerek működését. Ezek a technológiák képesek elemezni a hatalmas mennyiségű historikus és valós idejű adatot, mintázatokat felismerni, és prediktív modelleket készíteni. Ez lehetővé teszi:

- Prediktív karbantartás: A berendezések meghibásodásának előrejelzése, mielőtt azok bekövetkeznének, minimalizálva az állásidőt és optimalizálva a karbantartási ütemterveket.

- Folyamatoptimalizálás: Az AI képes azonosítani az optimális működési paramétereket, ezzel csökkentve az energiafogyasztást és növelve a termelékenységet.

- Anomáliaészlelés: A rendellenes viselkedések gyorsabb és pontosabb felismerése, ami kritikus a biztonság és a hibaelhárítás szempontjából.

- Autonóm vezérlés: Bizonyos folyamatok önálló irányítása AI alapú döntésekkel, csökkentve az emberi operátorok terhelését.

Nagy adathalmazok elemzése (Big Data)

A IIoT és az AI térnyerésével a SCADA rendszerek által generált adatmennyiség exponenciálisan növekszik. A Big Data analitikai eszközök elengedhetetlenek ezeknek az adathalmazoknak a feldolgozásához, tárolásához és értelmezéséhez. Az adatok mélyreható elemzésével rejtett összefüggések, trendek és lehetőségek tárhatók fel, amelyek további optimalizálási és hatékonyságnövelő potenciált rejtenek magukban.

Peremhálózati számítástechnika (Edge Computing)

A peremhálózati számítástechnika (Edge Computing) egyre fontosabbá válik a SCADA rendszerekben, különösen az időkritikus alkalmazásoknál. Az Edge eszközök (pl. intelligens RTU-k, PLC-k) a helyszínen, a fizikai folyamatok közelében végzik az adatfeldolgozást és a vezérlést, mielőtt az adatokat továbbítanák a felhőbe vagy a központi szerverre. Ez csökkenti a hálózati késleltetést (latency), növeli a rendszer reakcióidejét, és csökkenti a felhőbe küldött adatok mennyiségét, ami költségmegtakarítást és nagyobb megbízhatóságot eredményez.

Felhő alapú megoldások térnyerése

Mint korábban említettük, a felhő alapú SCADA rendszerek egyre népszerűbbek. A felhő biztosítja a skálázhatóságot, rugalmasságot, költséghatékonyságot és a globális hozzáférhetőséget. A hibrid megközelítések, ahol az Edge Computing és a felhő közötti feladatmegosztás optimalizált, valószínűleg a jövő standardjává válnak.

Fokozott kiberbiztonsági fókusz

A hálózati kapcsolódás és a felhőintegráció növekedésével a kiberbiztonság továbbra is a SCADA rendszerek egyik legkritikusabb aspektusa marad. A jövőbeli rendszerekbe még mélyebben beépülnek a biztonsági funkciók, mint például a mesterséges intelligencia alapú fenyegetésészlelés, a blokklánc technológia az adatintegritás biztosítására, és az automatizált válaszmechanizmusok a támadások elhárítására.

Felhasználói élmény (UX) és mobil hozzáférés

A HMI-k egyre intuitívabbá és felhasználóbarátabbá válnak, fejlett vizualizációs technikákkal és testreszabható műszerfalakkal. A mobil hozzáférés, például tableteken és okostelefonokon keresztül, lehetővé teszi az üzemeltetők számára, hogy bárhonnan felügyeljék és irányítsák a rendszereket, növelve a rugalmasságot és a reakcióképességet.

Ezek a trendek együttesen egy olyan jövőt vetítenek előre, ahol a SCADA rendszerek nem csupán felügyelik és vezérlik a folyamatokat, hanem aktívan részt vesznek azok optimalizálásában, előre jelezve a problémákat és autonóm módon reagálva a változásokra, ezzel tovább növelve az ipari termelés hatékonyságát, biztonságát és fenntarthatóságát.

A SCADA rendszerek kiválasztása és bevezetése

Egy SCADA rendszer kiválasztása és sikeres bevezetése alapos tervezést, gondos mérlegelést és szisztematikus megközelítést igényel. Nem csupán egy technológiai döntésről van szó, hanem egy olyan beruházásról, amely hosszú távon befolyásolja a vállalat működési hatékonyságát és versenyképességét.

Igényfelmérés és specifikáció

Mielőtt bármilyen konkrét termék felé fordulnánk, elengedhetetlen egy részletes igényfelmérés. Ez magában foglalja a jelenlegi folyamatok áttekintését, a vezérelni és felügyelni kívánt berendezések azonosítását, a szükséges adatpontok (I/O pontok) számának meghatározását, a kommunikációs követelményeket, a riasztási logikákat, a jelentési igényeket, és a felhasználói szerepköröket. Fontos figyelembe venni a jövőbeli bővítési lehetőségeket és a skálázhatóságot is. Ezen információk alapján készül el a részletes műszaki specifikáció.

Szállító kiválasztása

A piacon számos SCADA szállító és rendszerintegrátor található. A kiválasztás során nem csupán a termék funkcióit, hanem a szállító tapasztalatát, referenciáit, műszaki támogatását és a hosszú távú partneri viszony kialakításának lehetőségét is értékelni kell. Fontos szempont a rendszer nyitottsága, az ipari szabványoknak való megfelelés, és az integrálhatóság a meglévő rendszerekkel (pl. ERP, MES). A költségek mellett a teljes életciklus költségeit (TCO – Total Cost of Ownership) is érdemes figyelembe venni, beleértve a licencdíjakat, karbantartást és frissítéseket.

Rendszertervezés és konfiguráció

A szállító kiválasztása után következik a részletes rendszertervezés. Ez magában foglalja az architektúra meghatározását (pl. elosztott, felhő alapú), a hálózati infrastruktúra kialakítását, a hardver (RTU-k, PLC-k, szerverek, munkaállomások) kiválasztását és elhelyezését, valamint a szoftver konfigurálását. Ekkor történik meg a HMI felület tervezése, a folyamatábrák, riasztási listák és jelentések beállítása. A biztonsági szempontok (hálózati szegmentálás, tűzfalak, hozzáférés-felügyelet) már ebben a fázisban kiemelt figyelmet kapnak.

Tesztelés és üzembe helyezés

A telepítés és konfiguráció befejezése után alapos tesztelésre van szükség. Ez magában foglalja a gyári elfogadási teszteket (FAT – Factory Acceptance Test) és a helyszíni elfogadási teszteket (SAT – Site Acceptance Test). A tesztelés során ellenőrzik az összes funkciót, a kommunikációt, a riasztásokat, a vezérlést és a rendszer stabilitását. A sikeres tesztelés után történik meg a rendszer üzembe helyezése, gyakran párhuzamosan a régi rendszerrel, hogy minimalizálják az esetleges fennakadásokat.

Képzés és támogatás

A rendszer sikeres működéséhez elengedhetetlen a felhasználók képzése. Az üzemeltetőknek, karbantartóknak és IT szakembereknek alaposan meg kell ismerkedniük a SCADA rendszer kezelésével, a hibaelhárítással és a biztonsági protokollokkal. A szállító által nyújtott folyamatos technikai támogatás és segítségnyújtás kritikus a rendszer hosszú távú, zavartalan működése szempontjából.

Folyamatos karbantartás és frissítések

Egy SCADA rendszer bevezetése nem egyszeri projekt, hanem egy folyamatos folyamat. Rendszeres karbantartásra, szoftverfrissítésekre, biztonsági javításokra és hardvercserékre van szükség a rendszer optimális teljesítményének és biztonságának fenntartásához. Az adatok folyamatos elemzése és a rendszer teljesítményének monitorozása segíti a proaktív hibaelhárítást és a folyamatos fejlesztést.

A gondos tervezés, a megfelelő szállító kiválasztása és a szisztematikus bevezetési folyamat kulcsfontosságú ahhoz, hogy a SCADA rendszer valóban hozzá tudjon járulni egy vállalat operatív kiválóságához és jövőbeli sikeréhez.