Az ofszetnyomtatás, vagy angolul offset printing, a modern nyomdaipar egyik legelterjedtebb és legfontosabb technológiája. Alapvetően egy közvetett nyomtatási eljárásról van szó, ami azt jelenti, hogy a festék nem közvetlenül a nyomóformáról kerül a nyomathordozóra, hanem egy köztes, rugalmas felületen, jellemzően egy gumikendőn keresztül. Ez a közvetítő lépés kulcsfontosságú a technológia sikerében, mivel lehetővé teszi a kiváló minőségű, éles képek és szövegek előállítását, miközben rendkívül sokoldalúvá teszi az eljárást a különböző nyomathordozók tekintetében. A technológia alapja a litográfia, azaz a kőnyomat elve, amelyet Alois Senefelder fedezett fel a 18. század végén. Lényege, hogy a víz és a zsír (festék) taszítása révén különbséget tesz a nyomtató és a nem nyomtató felületek között a nyomólemezen.

A nyomdai folyamatok bonyolult és precíz lépések sorozatából állnak, melyek közül az ofszetnyomtatás az egyik leginkább kifinomult. Képzeljünk el egy olyan rendszert, ahol a festéknek pontosan ott kell megjelennie, ahol a grafika vagy a szöveg van, és tökéletesen hiányoznia kell a nem nyomtatandó területekről. Az ofszetnyomtatás ezt a célt éri el a festék és a nedvesítőfolyadék szétválasztásának elvén alapulva. Ez a technológia tette lehetővé a tömeges, mégis magas minőségű kiadványok, mint például újságok, magazinok, könyvek, prospektusok és csomagolóanyagok gyártását, és évtizedek óta a nyomdaipar gerincét képezi.

A litográfia eredete és az ofszetnyomtatás születése

Az ofszetnyomtatás gyökerei egészen a 18. század végéig nyúlnak vissza, amikor Alois Senefelder, egy bajor drámaíró és színész, 1796-ban feltalálta a litográfiát, azaz a kőnyomatot. Senefelder eredetileg egy olcsó és gyors módszert keresett színdarabjainak sokszorosítására. Kísérletei során rájött, hogy ha egy sima kőlapra zsírkréta ceruzával rajzol, majd a kő felületét savval kezeli, a krétával fedett részek taszítani fogják a vizet, míg a szabadon maradt, savval kezelt területek magukba szívják azt. Ezt követően, ha festéket visz fel a kőre, az csak a zsírkréta által fedett, víztaszító részekre tapad meg. Ezt a festéket azután papírra lehetett nyomni.

Ez az alapelv, a víz és a zsír (festék) kölcsönös taszítása, a mai napig az ofszetnyomtatás fundamentuma. A litográfia forradalmasította a nyomtatást, mivel lehetővé tette a művészek számára, hogy közvetlenül a kőre rajzoljanak, ezzel új kreatív szabadságot biztosítva. Azonban a kőlemezek nehezek voltak, törékenyek és lassú volt a velük való munka. Az ipari forradalom idején, a 19. században, a nyomtatási technológiák folyamatosan fejlődtek. A kőlemezeket felváltották a vékony fémlemezek, általában alumíniumból, amelyek könnyebben kezelhetők és gyorsabb nyomtatást tettek lehetővé.

Az ofszetnyomtatás, mint önálló technológia, a 20. század elején alakult ki. Két, egymástól független fejlesztés vezetett el a mai ofszetgépekhez. Az Egyesült Államokban Ira Washington Rubel, egy papírgyártó 1904-ben véletlenül felfedezte, hogy ha a nyomólemezről a festék először egy gumihengerre kerül, majd onnan a papírra, a nyomat sokkal élesebb és tisztább lesz. Rubel észrevette, hogy amikor egy nyomógépben elfelejtettek papírt betenni, a kép a gumikendőre került, és a következő lapra átnyomódott, de sokkal jobb minőségben. Ezzel egy időben, Angliában Caspar Hermann is hasonló elven működő gépet fejlesztett ki, bár az ő fókuszában a fémnyomtatás állt. Ezek a felfedezések vezettek a modern ofszetnyomtatás megszületéséhez, amely a gumikendő közbeiktatásával egyenletesebb festékátvitelt és jobb minőséget biztosít a különböző felületeken.

Az ofszetnyomtatás alapelve: a víz és a zsír taszítása

Az ofszetnyomtatás lényege a litográfiai elv alkalmazása, melyet a víz és a zsír természetes taszítása, vagyis az a fizikai jelenség tesz lehetővé, hogy a víz és az olaj alapú festék nem keveredik egymással. Ez az alapelv a nyomóformán, azaz az ofszetlemezen valósul meg.

Az ofszetlemez felülete kétféle területre oszlik: a hidrofil (vízkedvelő) és a hidrofób (víztaszító) részekre. A hidrofil területek, amelyek a nyomóforma nem nyomtatandó részeit képezik, magukba szívják a vizet (pontosabban egy speciális nedvesítőfolyadékot). A nedvesítőfolyadék egy vékony filmet képez ezen a felületen, megakadályozva, hogy a festék megtapadjon rajta. Ezzel szemben a hidrofób területek, amelyek a nyomtatandó képet vagy szöveget tartalmazzák, taszítják a vizet, de vonzzák a zsíros alapú festéket.

A nyomtatási folyamat során először a nedvesítőmű visz fel egy vékony réteg nedvesítőfolyadékot a nyomólemezre. Ez a folyadék csak a hidrofil, nem nyomtatandó részeken tapad meg. Ezt követően a festékezőmű festéket visz fel a lemezre. A festék, mivel zsír alapú, csak a hidrofób, víztaszító részeken tapad meg, azokon a területeken, ahol a kép vagy szöveg található. A nedvesítőfolyadék megakadályozza, hogy a festék a nem nyomtatandó, vízzel fedett területekre kerüljön.

Ez a zseniális elv teszi lehetővé, hogy a nyomólemez egyszerre hordozza a nyomtatandó és a nem nyomtatandó információkat anélkül, hogy domborzati különbségekre lenne szükség, mint például a magasnyomtatásnál. A lemez felülete gyakorlatilag sík. A festékkel fedett kép ezután nem közvetlenül a papírra kerül, hanem egy köztes henger, a gumikendő (vagy ofszethenger) felületére. A gumikendő rugalmassága és tapadóssága biztosítja a festék tökéletes átvitelét a lemezről, majd onnan a papírra. Ez a „közvetett” átvitel adja a technológia „ofszet” (azaz „átvitel”) nevét, és ez a lépés felelős a nyomtatott kép kiváló minőségéért és élességéért, még durvább felületű papírokon is, mivel a gumi felveszi a papír egyenetlenségeit.

A víz és festék egyensúlyának fenntartása kritikus az ofszetnyomtatásban. Túl sok nedvesítőfolyadék elmoshatja a festéket, míg túl kevés „becsonkíthatja” a nem nyomtatandó területeket (azaz festék kerülhet oda, ahova nem kellene). A modern ofszetgépek rendkívül kifinomult rendszerekkel rendelkeznek ennek az egyensúlynak az automatikus szabályozására, biztosítva a konzisztens és magas minőségű nyomtatást a teljes példányszám során.

Az ofszetnyomógép felépítése és kulcsfontosságú elemei

Az ofszetnyomógépek komplex szerkezetek, melyek precíziós mechanikai, elektronikai és kémiai folyamatok összehangolt működésével biztosítják a magas minőségű nyomatokat. Bár a gépek mérete és kialakítása eltérő lehet (íves vagy tekercses), az alapvető működési elv és a főbb komponensek hasonlóak. Nézzük meg részletesebben ezeket az elemeket.

A nyomómű – a szív és a lélek

Minden ofszetnyomógép lényege a nyomómű, amely tipikusan három fő hengerből áll, kiegészítve festékező- és nedvesítőművekkel. Ezek a hengerek egy sorban helyezkednek el, lehetővé téve a festék és nedvesítőfolyadék pontos átvitelét.

- Nyomólemez-henger (Plate Cylinder): Ez a henger tartja a nyomólemezt, amelyen a nyomtatandó kép vagy szöveg található. A lemez felülete sík, és a litográfiai elv alapján működik, ahol a képterületek víztaszítóak és festékfelvevők, míg a nem képterületek vízkedvelőek és festéktaszítóak. Amint a henger forog, először a nedvesítőhenger érinti, majd a festékezőhenger, így a festék csak a képterületeken tapad meg.

- Gumikendő-henger (Blanket Cylinder): Ez a henger egy speciális, rugalmas gumikendővel van borítva. A festékkel fedett kép a nyomólemezről erre a gumikendőre kerül át, innen a technológia „ofszet” elnevezése. A gumikendő rugalmassága lehetővé teszi, hogy a festék egyenletesen és élesen kerüljön át a különböző textúrájú és vastagságú nyomathordozókra, kiegyenlítve azok felületi egyenetlenségeit. Ez a kulcsfontosságú elem felel a nyomtatott kép kiváló minőségéért.

- Nyomóhenger (Impression Cylinder): Ez a henger biztosítja a szükséges nyomást a gumikendő és a papír között, hogy a festék tökéletesen átkerüljön a gumikendőről a nyomathordozóra. A papír (vagy más nyomathordozó) áthalad a gumikendő-henger és a nyomóhenger között, ahol a festék átvitel történik.

Festékezőmű (Inking System)

A festékezőmű felelős a festék pontos adagolásáért és egyenletes elosztásáért a nyomólemezre. Ez egy komplex rendszer, amely számos hengerből áll, melyek különböző funkciókat látnak el:

- Festéktartály (Ink Fountain): Itt tárolják a festéket, és egy speciális adagolórendszer (festéknyitó csavarok) szabályozza a festék mennyiségét, amely a hengerekre kerül.

- Festékadagoló hengerek (Ink Fountain Rollers): Ezek a hengerek veszik fel a festéket a tartályból, és továbbítják a festékezőmű többi részébe.

- Elosztóhengerek (Distributor Rollers): Ezek a hengerek, amelyek gyakran gumiból és fémből készülnek, különböző sebességgel és irányban forogva alaposan eloszlatják és homogenizálják a festéket, biztosítva az egyenletes festékréteget.

- Felhordó hengerek (Form Rollers): Ezek a hengerek viszik fel a festéket közvetlenül a nyomólemezre.

A festékviszkozitás és a hengernyomás rendkívül fontos a megfelelő festékátvitelhez. A modern gépekben ezek a paraméterek automatikusan szabályozottak, hogy a nyomat minősége stabil maradjon a teljes példányszám során.

Nedvesítőmű (Dampening System)

A nedvesítőmű feladata a nedvesítőfolyadék egyenletes felvitele a nyomólemezre, a nem képterületek bevonására. Ez a rendszer is hengerekből áll:

- Nedvesítőfolyadék-tartály (Dampener Fountain): Itt tárolják a speciális nedvesítőfolyadékot, amely jellemzően vizet, alkohol-helyettesítőt és egyéb adalékanyagokat tartalmaz, amelyek csökkentik a felületi feszültséget és segítik a nedvesítőfolyadék egyenletes terülését.

- Nedvesítőhengerek (Dampening Rollers): Ezek a hengerek viszik fel a nedvesítőfolyadékot a nyomólemezre, közvetlenül a festékező hengerek előtt. Fontos, hogy a nedvesítőfolyadék csak a nem nyomtatandó, hidrofil területeken tapadjon meg, megelőzve ezzel a festék odatapadását.

A nedvesítőfolyadék mennyiségének szabályozása kritikus. Túl sok folyadék elmoshatja a festéket, túl kevés pedig „becsonkíthatja” a nyomatot, azaz festék kerülhet a nem nyomtatandó területekre. A modern nedvesítőrendszerek, mint például a filmnedvesítő rendszerek, rendkívül precízen szabályozzák a folyadék adagolását, minimalizálva a vízfelhasználást és optimalizálva a nyomtatási minőséget.

Papíradagoló és -kivezető (Feeder and Delivery System)

Az íves ofszetgépeken a papíradagoló rendszer felelős a papírlapok pontos és egyenletes betáplálásáért a nyomóműbe. Ez a rendszer jellemzően egy szívófejes adagolóból áll, amely laponként emeli fel a papírt a rakásból, és egy sor henger, valamint vezetőelem segítségével juttatja el a nyomóműhöz. A lapok pontos pozicionálásáért az előjelzők (front lays) és az oldaljelzők (side lays) felelnek, biztosítva a regisztert, azaz a színek pontos illeszkedését többnyomásos nyomtatás esetén.

A papírkivezető rendszer a nyomtatott lapokat gyűjti össze egy rakásba a nyomtatási folyamat befejezése után. Ez a rendszer gyakran tartalmaz egy szállítószalagot és egy rakásképző mechanizmust, amely gondosan rendezi a lapokat, megelőzve a festék elkenődését. A kivezető részben találhatóak a szárítórendszerek is, különösen a hőkezelést igénylő festékek (pl. UV festékek) vagy a gyors száradást igénylő nyomatok esetében.

Vezérlőrendszer és automatizálás

A modern ofszetnyomógépek rendkívül kifinomult számítógépes vezérlőrendszerekkel rendelkeznek. Ezek a rendszerek felügyelik és szabályozzák a nyomtatási paramétereket, mint például a festékadagolás, a nedvesítőfolyadék mennyisége, a regiszter, a nyomási erő, és a gép sebessége. Az automatizálás jelentősen csökkenti a beállítási időt (setup time) és a selejt mennyiségét, javítja a konzisztenciát és növeli a termelékenységet. Számos gép rendelkezik színmérő rendszerekkel, amelyek folyamatosan ellenőrzik a nyomat színeit, és automatikusan korrigálják a festékadagolást, biztosítva a színhelyességet a teljes példányszám során.

Ezek az elemek együttesen biztosítják az ofszetnyomtatás kiváló minőségét, hatékonyságát és megbízhatóságát, ami a mai napig az egyik legfontosabb nyomtatási technológiává teszi a nagy példányszámú munkák esetében.

A nyomtatási folyamat lépésről lépésre

Az ofszetnyomtatás egy precízen összehangolt, többlépcsős folyamat, amely a digitális fájl előkészítésétől a kész nyomtatott termékig tart. Bár a modern technológia számos lépést automatizált, az alapvető elv és a főbb fázisok változatlanok maradtak. Nézzük meg részletesen a folyamatot.

1. Nyomdai előkészítés (Prepress)

Mielőtt a festék a papírra kerülne, alapos előkészítő munkára van szükség. Ez a fázis kulcsfontosságú a végső minőség szempontjából.

- Tervezés és fájl előkészítés: A grafikai tervezők elkészítik a nyomtatandó anyagot szoftverek (pl. Adobe InDesign, Illustrator, Photoshop) segítségével. Fontos a megfelelő színprofilok (pl. CMYK) használata, a felbontás beállítása (általában 300 dpi), a kifutók (bleed) és a vágójelek (crop marks) hozzáadása.

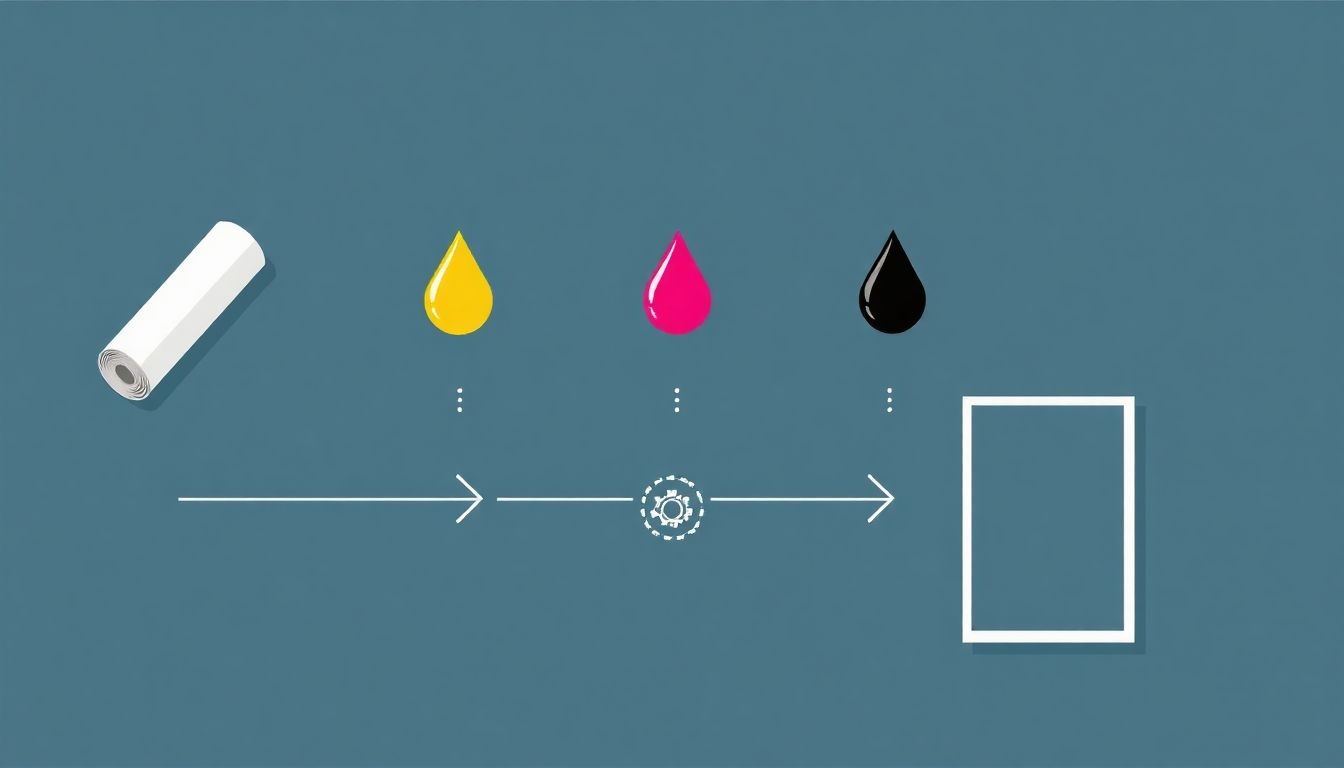

- Színrebontás (Color Separation): A digitális fájlt szétbontják a négy alapszínre (CMYK: cián, magenta, sárga, fekete). Minden egyes szín egy külön lemezen fog megjelenni. Ha direkt színeket (pl. Pantone) használnak, azok is külön lemezt kapnak.

- CTP (Computer-to-Plate) technológia: A szétbontott digitális fájlokat közvetlenül a nyomólemezekre írják lézerrel. Ez a technológia felváltotta a korábbi filmről történő levilágítást, jelentősen növelve a pontosságot, sebességet és csökkentve a hibalehetőségeket. A CTP rendszer precízen létrehozza a hidrofil és hidrofób területeket a lemezen.

- Próbanyomat (Proofing): Mielőtt a teljes példányszámot kinyomtatnák, próbanyomatokat készítenek, amelyek ellenőrzik a színek pontosságát, a szövegek olvashatóságát és a layout helyességét. Ez lehet digitális (soft proof) vagy fizikai (hard proof) nyomat.

2. Nyomólemezek felhelyezése

A CTP technológiával elkészült, előhívott és kikeményített nyomólemezeket (minden CMYK színhez egyet, plusz a direkt színekhez) gondosan felhelyezik a nyomógép nyomólemez-hengereire. Ez a lépés rendkívül precíz beállítást igényel, hogy a színek tökéletesen illeszkedjenek egymáshoz a nyomtatás során (regiszter).

3. Gép beállítása és festékbetöltés

A nyomógép kezelője beállítja a gép paramétereit a nyomtatandó anyagnak megfelelően (pl. papírtípus, festékmennyiség, nedvesítőfolyadék aránya). A megfelelő színű festékeket betöltik a festéktartályokba, és a nedvesítőfolyadékot is feltöltik a rendszerbe.

4. A nyomtatási ciklus

Ez a folyamat lényege, amely ismétlődő ciklusokban történik minden egyes nyomtatott lapon:

- Nedvesítés: A nyomólemez-henger forogva áthalad a nedvesítőhengereken. A hidrofil, nem képterületek magukba szívják a nedvesítőfolyadékot, vékony, víztaszító réteget képezve.

- Festékezés: Ezt követően a lemez áthalad a festékezőhengereken. A festék, mivel olaj alapú, csak a hidrofób, víztaszító képterületeken tapad meg. A vízzel borított nem képterületekről a festék lepereg.

- Festékátvitel a gumikendőre (Offset): A festékkel fedett nyomólemez-henger érintkezik a gumikendő-hengerrel. A kép tükörképe átkerül a gumikendő rugalmas felületére. Ezen a ponton történik az „ofszet”, azaz az átvitel.

- Nyomtatás a papírra: A papírlap (vagy tekercs) áthalad a gumikendő-henger és a nyomóhenger között. A gumikendőről a kép a papírra kerül. A nyomóhenger által kifejtett nyomás biztosítja a festék tökéletes átvitelét.

Ez a ciklus minden egyes szín esetében megismétlődik, azaz egy négyszínes (CMYK) nyomógépben a papír négy ilyen nyomóművön halad keresztül egymás után, minden egyes mű egy-egy alapszínt visz fel. A precíz regiszter (színek pontos illeszkedése) elengedhetetlen a éles és tiszta kép eléréséhez.

5. Szárítás és Kivezetés

Miután a papírlap áthaladt az összes nyomóművön, a festéknek meg kell száradnia. Az íves ofszetgépeknél a lapok gyakran egy szállítószalagon haladnak tovább a kivezető részbe, ahol egy rakásba gyűlnek. Gyors száradás érdekében UV-festékek és UV-lámpák, vagy infravörös szárítók is alkalmazhatók. A tekercses ofszetgépeknél (különösen a heatset rendszereknél) a papír egy szárítóalagúton halad át, ahol a festék magas hőmérsékleten azonnal megszárad, majd lehűl.

6. Utómunka (Postpress)

A nyomtatás befejezése után a termék készen áll az utómunkálatokra, amelyek a termék típusától függően változatosak lehetnek. Ide tartozik a vágás, hajtogatás, stancolás, laminálás, kötészet, fúrás, és egyéb befejező műveletek, amelyek a nyers nyomatból kész terméket varázsolnak.

Ez a részletes folyamatmenet jól illusztrálja az ofszetnyomtatás komplexitását és precizitását, ami a kiváló minőségű tömegtermelés alapját képezi.

Az ofszetlemezek szerepe és gyártása

Az ofszetnyomtatás szívét a nyomólemezek képezik, amelyek a nyomtatandó kép vagy szöveg hordozói. Ezek a lemezek teszik lehetővé a litográfiai elv gyakorlati alkalmazását, azaz a víz és a zsír taszításán alapuló festékátvitelt. Az ofszetlemezek jellemzően vékony alumíniumból készülnek, bár léteznek poliészter alapú változatok is, főleg kisebb példányszámú munkákhoz.

Az ofszetlemez felépítése

Egy tipikus ofszetlemez többrétegű szerkezet. Az alumínium alap mechanikai stabilitást biztosít. Az alumínium felületét elektrolitikus úton érdesítik (szemcsézik) és eloxálják, ami növeli a felület vízfelvevő képességét (hidrofil tulajdonság) és javítja a festék tapadását a képterületeken. Ezt követően egy fényérzékeny réteggel (fotopolimerrel) vonják be. Ez a réteg felelős a kép rögzítéséért a lemezen.

A lemezkészítés története: a filmről a CTP-ig

Hagyományosan, az ofszetlemezek gyártása egy többlépcsős, analóg folyamat volt, amely filmek használatán alapult:

- Filmkészítés: A digitális fájlokból először nagy felbontású, transzparens filmeket készítettek lézerrel vagy fénnyel. Minden egyes színhez (CMYK és direkt színek) külön film készült.

- Levilágítás: A filmeket ráhelyezték a fényérzékeny lemezre egy vákuumasztalon, majd erős fénnyel világították meg. A fény áthatolt a film átlátszó részein, és megkeményítette a lemez fényérzékeny rétegét. A filmen fekete (nem átlátszó) részek alatt a lemez rétege nem keményedett meg.

- Előhívás: A megvilágított lemezt ezután előhívó folyadékba merítették. Az előhívó lemosta a nem megkeményedett, fény által nem érintett részeket. Így jöttek létre a nyomtatandó (festékfelvevő, hidrofób) és a nem nyomtatandó (vízkedvelő, hidrofil) területek.

- Utókezelés: Az előhívott lemezeket ezután gumírozták és kikeményítették, hogy ellenállóbbak legyenek a nyomtatási folyamat során.

Ez az analóg eljárás időigényes volt, és számos hibalehetőséget rejtett magában, mint például a por vagy karcolások a filmen, amelyek hibás nyomtatáshoz vezethettek. A 20. század végén bekövetkezett digitális forradalom azonban gyökeresen megváltoztatta a lemezkészítést a CTP (Computer-to-Plate) technológia megjelenésével.

A CTP technológia forradalma

A CTP, vagyis a „közvetlenül lemezre írás” technológia, a 21. század elejére vált standarddá az ofszetnyomtatásban. Ahogy a neve is sugallja, ez a módszer kiküszöböli a filmköztes lépést. A digitális fájlból származó információt közvetlenül a nyomólemezre írják lézerrel. A CTP rendszerek működésük szerint többfélék lehetnek:

- Termál CTP: A legelterjedtebb technológia. Infravörös lézerrel égetik ki a lemez felületét. A lézer által érintett területek megváltoztatják kémiai tulajdonságaikat, így válnak festékfelvevővé, míg a nem érintett területek vízkedvelők maradnak. Előnye a nagy stabilitás és a környezetbarátabb előhívási folyamat.

- Violét CTP: Kék-ibolya lézerdiódát használ. Gyorsabb lehet a termál CTP-nél, és olcsóbb lézereket igényel.

- UV CTP: UV lézerrel dolgozik, hagyományos UV-érzékeny lemezekhez.

A CTP előnyei számtalanok:

- Nagyobb pontosság és élesség: A filmköztes lépés elhagyása kiküszöböli a film okozta esetleges hibákat, például a por vagy a karcolások által okozott problémákat, és javítja a pontosságot. Ez élesebb képeket és szövegeket eredményez.

- Gyorsabb munkafolyamat: A CTP jelentősen lerövidíti a lemezkészítés idejét, mivel nincs szükség film előállítására, majd annak lemezre illesztésére.

- Kisebb selejt: A nagyobb pontosság és a gyorsabb beállítási idő kevesebb selejtet eredményez a nyomtatás kezdeti fázisában.

- Környezetbarátabb: Csökken a kémiai anyagok (filmelőhívó szerek) felhasználása, és kevesebb hulladék keletkezik.

- Jobb regiszter: A digitális pontosság biztosítja a színek tökéletes illeszkedését a többszínű nyomtatás során.

A nyomólemezek élettartama az anyagtól és a bevonattól függően változó, de a modern ofszetlemezek képesek több százezer, sőt akár millió példány nyomtatására is, ami gazdaságossá teszi az ofszetnyomtatást a nagy példányszámú munkák esetében.

Az ofszetlemezek a nyomdaipar csendes hősei. Láthatatlanul dolgoznak a háttérben, de nélkülük a litográfia alapelve sosem válhatna valósággá, és a tömeges, magas minőségű nyomtatás elképzelhetetlen lenne.

Az íves ofszetnyomtatás: sokoldalúság és pontosság

Az íves ofszetnyomtatás (sheet-fed offset printing) az ofszetnyomtatás azon ága, ahol a nyomtatandó anyag nem tekercsben, hanem előre vágott, különálló lapokban (ívekben) kerül be a nyomógépbe. Ez a technológia rendkívül elterjedt a közepes és nagy példányszámú, magas minőséget igénylő nyomtatási munkák esetében. Az íves gépek mérete a kisebb, A3-as formátumtól a nagyméretű, B0-ás vagy még nagyobb lapokat kezelő ipari gépekig terjed.

Működési elv és jellemzők

Az íves ofszetgépek a fentebb részletezett ofszetnyomtatási alapelvek szerint működnek. A papírlapokat egy adagolórendszer veszi fel a rakásból, majd precíziós mechanizmusok (szívófejek, görgők, oldal- és előjelzők) segítségével juttatja el az első nyomóműhöz. Minden nyomómű egy-egy színt (általában CMYK, de lehetnek direktszínek is) visz fel a lapra. A lapok a nyomóművek között átadógörgők segítségével haladnak tovább, biztosítva a pontos regisztert a különböző színek között.

A modern íves gépek jellemzően 4, 5, 6, vagy akár 8 színnel is képesek nyomtatni egyetlen áthaladás során. A kiegészítő színek, mint például a direkt színek (pl. Pantone), speciális lakkok (fényesítő, mattító, védő lakkok) vagy hibrid festékek felvitelére szolgálnak. Sok gép rendelkezik fordítóművel is, amely lehetővé teszi a lap mindkét oldalának nyomtatását egyetlen áthaladás során (perfecting press). Ez jelentősen növeli a termelékenységet.

Előnyök

- Kiváló nyomatminőség: Az íves ofszet rendkívül éles, részletgazdag és konzisztens nyomatminőséget biztosít. A gumikendő rugalmassága miatt a festék egyenletesen terül el még a texturált vagy bevonat nélküli papírokon is.

- Színpontosság és konzisztencia: A CMYK színek mellett a direkt színek (pl. Pantone) használata lehetővé teszi a pontos márka színek reprodukálását. A modern gépek automatikus színmérő és szabályozó rendszerei biztosítják a színkonzisztenciát a teljes példányszám során.

- Rugalmas anyagválaszték: Az íves ofszetgépek rendkívül sokféle nyomathordozóra képesek nyomtatni: vékony papíroktól (pl. 40 g/m²) a vastag kartonokig (akár 1 mm vagy vastagabb), öntapadós anyagokig, műanyag fóliákig és egyéb speciális szubsztrátumokig. Ez a sokoldalúság teszi ideálissá számos alkalmazáshoz.

- Költséghatékony nagy példányszámoknál: Bár a beállítási költségek (lemezkészítés, gépbeállítás) viszonylag magasak, az egységköltség drasztikusan csökken a példányszám növekedésével. Minél több példány készül, annál gazdaságosabb az íves ofszet.

- Utómunka lehetőségek: Az íves nyomatok könnyen kezelhetők a subsequent utómunka folyamatokban, mint a vágás, hajtogatás, stancolás, laminálás, kötészet, stb.

Hátrányok

- Magasabb beállítási költségek és idő: A lemezkészítés és a gép beállítása (setup) időt és költséget igényel. Ezért kis példányszámok (néhány száz vagy ezer darab alatt) esetén az íves ofszet kevésbé gazdaságos, mint a digitális nyomtatás.

- Minimális rendelési mennyiség: A setup költségek miatt gyakran van egy gazdaságos minimális példányszám, ami alatt nem éri meg ofszettel nyomtatni.

- Nem alkalmas változó adatok nyomtatására: Mivel a lemez fix, nem lehet minden egyes lapon változó adatokat (pl. perszonalizált címek, vonalkódok) nyomtatni. Erre a digitális nyomtatás alkalmas.

Tipikus alkalmazási területek

Az íves ofszetnyomtatás széles körben alkalmazott technológia a következő területeken:

- Könyvek és magazinok: Különösen a magas minőségű, színes kiadványok esetében.

- Prospektusok, katalógusok, szórólapok: Marketing anyagok, amelyek nagy példányszámban és kiváló minőségben szükségesek.

- Névjegykártyák, levélpapírok, borítékok: Céges arculati elemek.

- Plakátok és poszterek: Különösen nagyméretű nyomatok.

- Csomagolóanyagok: Kartondobozok, címkék, hajtogatott dobozok nyomtatása.

- Naptárak, jegyzetek, füzetek: Különböző irodai és promóciós termékek.

Az íves ofszetnyomtatás tehát a minőség, a sokoldalúság és a költséghatékony tömegtermelés szinonimája a nyomdaiparban, és a digitális nyomtatás térnyerése ellenére is megőrzi kulcsfontosságú szerepét.

A tekercses ofszetnyomtatás (rotációs ofszet): sebesség és nagy példányszám

A tekercses ofszetnyomtatás, más néven rotációs ofszet vagy web-fed offset printing, az ofszet technológia azon változata, ahol a nyomathordozó nem különálló lapokban, hanem folyamatos papírtekercsben (web) halad át a nyomógépen. Ez a módszer kimagaslóan alkalmas rendkívül nagy példányszámú munkákhoz, ahol a sebesség és a hatékonyság a legfontosabb szempont. Gondoljunk csak az újságokra, magazinokra vagy a direkt marketing kiadványokra.

Működési elv és jellemzők

A tekercses ofszetgépek alapvető működési elvükben megegyeznek az íves gépekkel (litográfiai alapelv, gumikendő általi festékátvitel), de a papír adagolása és a gépek felépítése jelentősen eltér. A papírtekercs egy lecsévélő egységről gördül be a gépbe, majd folyamatosan halad át több, sorban elhelyezett nyomóművön. Minden nyomómű egy-egy színt visz fel a papírra. A tekercs sebessége rendkívül nagy, akár több tíz méter/másodperc is lehet.

A tekercses ofszetgépek két fő kategóriába sorolhatók a festék száradási módja alapján:

1. Heatset tekercses ofszet (Heatset Web Offset)

A heatset rendszerű gépek speciális, hőre száradó festékeket használnak. A nyomtatást követően a papír egy hosszú szárítóalagúton halad át, ahol magas hőmérsékleten (akár 150-200°C) a festékben lévő oldószerek elpárolognak, és a festék azonnal megszárad. Ezt követően a papírt lehűtik. A heatset technológia lehetővé teszi a bevonatos, fényes papírok nyomtatását, és kiváló minőségű, élénk színeket eredményez.

- Alkalmazási területek: Magazinok, katalógusok, fényes prospektusok, könyvek (puhafedeles, nagy példányszámú), direkt marketing anyagok.

- Előnyök: Kiváló nyomatminőség bevonatos papírokon, gyors száradás, rendkívül nagy sebesség, gazdaságosság hatalmas példányszámoknál.

- Hátrányok: Magas energiafogyasztás a szárítás miatt, oldószeres kibocsátás (bár a modern rendszerek utóégetőkkel vagy regeneratív oxidálókkal minimalizálják ezt), nem alkalmas nedvszívó papírokra.

2. Coldset tekercses ofszet (Coldset Web Offset)

A coldset rendszerű gépek nem használnak szárítóalagutat. A festék a papírba való beivódás és a levegővel való érintkezés (oxidáció) révén szárad. Ez a festék általában sűrűbb, olaj alapú, és lassabban szárad, mint a heatset festék. Emiatt a coldset technológia jellemzően bevonat nélküli, nedvszívó papírokhoz (pl. újságpapír) ideális.

- Alkalmazási területek: Újságok, telefonkönyvek, direkt marketing kiadványok bevonat nélküli papíron, olcsóbb könyvek.

- Előnyök: Alacsonyabb energiafogyasztás (nincs szárítóalagút), olcsóbb papír használható, magas sebesség.

- Hátrányok: Alacsonyabb nyomatminőség bevonatos papírokon, a festék részben átszivároghat a papíron, enyhe elkenődés lehetséges a száradás előtt.

További jellemzők és előnyök

- Integrált utófeldolgozás: A tekercses ofszetgépek gyakran rendelkeznek in-line (soros) utófeldolgozó egységekkel. Ez azt jelenti, hogy a nyomtatás után a papírtekercs azonnal áthalad a hajtogató, vágó, perforáló vagy akár ragasztó egységeken. Így a késztermék (pl. hajtogatott újság, magazinív) közvetlenül a gépről kerül le. Ez drasztikusan csökkenti a gyártási időt és a költségeket.

- Rendkívüli sebesség: A folyamatos tekercses adagolás és a nagy munkaszélesség miatt a tekercses ofszetgépek percenként több tízezer, sőt százezer nyomatot is képesek előállítani.

- Költséghatékony a hatalmas példányszámoknál: Bár a gép és a beállítás költségei rendkívül magasak, az egységköltség elképesztően alacsony a milliós példányszámoknál.

- Automatizálás: A modern tekercses gépek rendkívül automatizáltak, minimalizálva az emberi beavatkozás szükségességét és a hibalehetőségeket.

Hátrányok

- Rendkívül magas kezdeti beruházás: A tekercses ofszetgépek ára több millió euró is lehet, ami csak a nagyon nagy volumenű nyomdák számára teszi megtérülővé.

- Hosszú beállítási idő és nagy selejt: Bár automatizált, a beállítási folyamat (pl. papír befűzése, festékek beállítása) jelentős mennyiségű időt és papírt igényel, ami miatt kis példányszámoknál gazdaságtalan.

- Kevésbé rugalmas formátumok tekintetében: Az íves gépekhez képest a tekercses gépek kevésbé rugalmasak a nyomtatott termék méretét és formátumát illetően, mivel a vágás és hajtogatás gyakran fix méretekhez igazodik.

- Környezeti aggályok: A heatset rendszerek energiaigényesek, és az oldószeres festékek kibocsátása környezeti terhelést jelenthet, bár a modern technológiák (utóégetők) ezt minimalizálják.

A tekercses ofszetnyomtatás tehát a tömegtermelés királya, ahol a sebesség, a hatékonyság és az alacsony egységköltség a legfontosabb. Nélkülözhetetlen a mindennapi hírek, a hetente megjelenő magazinok és a hatalmas mennyiségű reklámanyagok előállításában.

Színkezelés az ofszetnyomtatásban: a CMYK modell és a direkt színek

A színkezelés az ofszetnyomtatás egyik legkritikusabb aspektusa, amely alapvetően befolyásolja a végső nyomat minőségét és a vizuális megjelenést. A cél a színek pontos és konzisztens reprodukálása a digitális tervtől a kész nyomatig. Ennek alapja a CMYK színmodell és a direkt színek (spot colors) használata.

A CMYK színmodell: a négy alapszín

Az ofszetnyomtatás túlnyomó többségében a CMYK színmodellt alkalmazzák. A CMYK a cián (Cyan), magenta (Magenta), sárga (Yellow) és fekete (Key/Black) színek angol rövidítéséből származik. Ez egy szubtraktív színmodell, ami azt jelenti, hogy a színek a fény elnyelésével (kivonásával) jönnek létre. Amikor a CMYK színeket egymásra nyomtatják, a festék elnyeli a fényt, és a visszavert fény összessége adja a látott színt. Az elmélet szerint a CMY tökéletes keveréke feketét adna, de a valóságban ez egy sötétbarnás árnyalat. Ezért van szükség a fekete (K) festékre, amely mélyebb, telítettebb feketét biztosít, javítja a kontrasztot, és gazdaságosabbá teszi a sötét területek nyomtatását.

A CMYK nyomtatás során minden egyes alapszínhez külön nyomólemez készül. A nyomógép négy nyomóművel rendelkezik (vagy több, ha direktszíneket is használnak), és a papír sorban halad át ezeken a műveken, ahol az egyes színek egymásra kerülnek. A pontok sűrűsége (raszterpontok) és mérete határozza meg a végső színárnyalatot. Szabad szemmel nézve ezek a kis pontok összeolvadnak, és a kívánt színt eredményezik.

Direkt színek (Spot Colors)

A direkt színek, más néven direkt festékek vagy spot colors, előre kevert festékek, amelyeket a CMYK színeken felül vagy azok helyett használnak. A legismertebb direkt színrendszer a Pantone Matching System (PMS). A direkt színek használata több okból is elengedhetetlen:

- Pontos márka színek: Sok vállalatnak és márkának van egy vagy több specifikus színe (pl. Coca-Cola piros, Facebook kék), amelyet rendkívül pontosan kell reprodukálni minden nyomtatott anyagon. A CMYK-ból kevert színek sosem érik el ugyanazt a pontosságot és konzisztenciát, mint egy előre kevert direkt festék.

- Szélesebb színskála: A direkt színekkel olyan árnyalatok is elérhetők, amelyek a CMYK színterén kívül esnek, például élénk narancsok, zöldek, metál színek (arany, ezüst) vagy fluoreszkáló színek.

- Különleges hatások: A direkt festékek közé tartoznak a speciális lakkok (pl. UV lakk, matt lakk), amelyek textúrát, fényességet vagy védelmet adnak a nyomatnak.

Amikor direkt színeket használnak, minden direkt színhez egy további nyomólemezre és egy további nyomóműre van szükség a gépen. Ez növelheti a költségeket, de garantálja a színpontosságot.

Színmérés és Kalibrálás

A modern ofszetnyomdákban a színkezelés nem csak a megfelelő festékek kiválasztásáról szól, hanem a folyamatos mérésről és kalibrálásról is. A spektrofotométerek és denzitométerek segítségével mérik a nyomatokon lévő színek sűrűségét és kromatikus értékeit. Ezeket az adatokat összehasonlítják a kívánt értékekkel, és szükség esetén beállítják a festékadagolást a nyomógépen. Számos modern ofszetgép rendelkezik beépített in-line színmérő rendszerekkel, amelyek folyamatosan ellenőrzik a színeket a nyomtatás során, és automatikusan korrigálják az eltéréseket.

A profilozás (ICC profilok) szintén kulcsfontosságú a színkezelésben. Az ICC profilok szabványosított leírásai annak, hogy egy adott eszköz (monitor, nyomtató, scanner) hogyan kezeli a színeket. A megfelelő ICC profilok használata biztosítja, hogy a színek konzisztensek legyenek a teljes munkafolyamat során, a tervezéstől a nyomtatásig.

A színkezelés tehát egy komplex tudományág, amely a digitális technológia, a kémia és a fizika ismereteit ötvözi. A cél mindig ugyanaz: a megrendelő elvárásainak megfelelő, pontos és konzisztens színreprodukció elérése, függetlenül a nyomtatott anyag típusától vagy a példányszámtól.

Nyomdai előkészítés (prepress) az ofszetnyomtatáshoz

A nyomdai előkészítés, vagy angolul prepress, az a fázis, ahol a digitális tervből nyomtatható fájlokat és nyomólemezeket készítenek. Ez a lépés kritikus a végső nyomat minősége és a nyomtatási folyamat hatékonysága szempontjából. Egy jól előkészített fájl minimalizálja a hibalehetőségeket és gyorsítja a nyomtatási folyamatot.

1. Tervezés és grafikai munka

Minden nyomtatott anyag egy tervezési fázissal kezdődik. A grafikusok szoftverek (pl. Adobe InDesign, Illustrator, Photoshop, Affinity Designer) segítségével hozzák létre a layoutot, a grafikákat és a szövegeket. Ebben a fázisban már figyelembe kell venni az ofszetnyomtatás specifikus követelményeit:

- Színmodell: A grafikákat CMYK színmodellben kell létrehozni. Ha direktszíneket (pl. Pantone) használnak, azokat külön spot színként kell definiálni.

- Felbontás: A képek felbontása általában 300 dpi (dots per inch) kell, hogy legyen a megfelelő minőség eléréséhez.

- Kifutó (Bleed): A nyomtatási hibák elkerülése érdekében a nyomtatandó tartalomnak túl kell nyúlnia a vágási vonalon (általában 3-5 mm-rel). Ez a kifutó biztosítja, hogy vágás után ne maradjon fehér csík a nyomat szélén.

- Vágójelek és passzerek: A vágójelek jelölik a kész nyomat méretét, a passzerek (regiszter jelek) pedig a színek pontos illeszkedését segítik a nyomtatás során.

- Betűtípusok: A felhasznált betűtípusokat be kell ágyazni a fájlba, vagy görbévé kell alakítani, hogy elkerüljék a betűtípusokkal kapcsolatos problémákat a nyomdában.

2. Fájl előkészítés és ellenőrzés (Preflight)

A grafikai munka befejezése után a fájlokat nyomdakész formátumba kell exportálni, jellemzően PDF/X formátumba. Ez a PDF alváltozat kifejezetten nyomdai célokra lett optimalizálva, és biztosítja, hogy minden szükséges információ (betűtípusok, képek, színek, kifutók) beágyazásra kerüljön, és a fájl konzisztens legyen a különböző rendszereken.

A preflight egy automatizált ellenőrzési folyamat, amely elemzi a PDF fájlt, hogy megfelel-e a nyomdai előírásoknak. Ellenőrzi többek között a következőket:

- Képek felbontása és színmódja (CMYK).

- Betűtípusok beágyazása.

- Kifutók és vágójelek megléte.

- Színek (direkt színek helyes definiálása).

- Túlnyomások (overprint) és kivágások (knockout) helyes beállítása.

- Oldalméret és tájolás.

Bármilyen hibát vagy potenciális problémát jelent a rendszer, így a nyomdász még a lemezkészítés előtt javíthatja azokat, elkerülve a költséges hibákat a nyomtatás során.

3. Színrebontás (Separation)

Az ofszetnyomtatáshoz a CMYK színek (és a direkt színek) külön lemezekre kerülnek. A szoftverek szétbontják a digitális képet az egyes színekre, és minden színhez egy raszterezett (halftone) képet hoznak létre. A raszterezés során a folyamatos tónusú képeket apró pontokká alakítják, amelyek mérete és sűrűsége adja a különböző tónusokat. Az ofszetlemezen ezek a pontok fogják felvenni a festéket.

4. CTP (Computer-to-Plate)

Ahogy korábban is említettük, a CTP technológia forradalmasította a nyomdai előkészítést. A digitális, színre bontott fájlokat közvetlenül a nyomólemezekre írják lézerrel. Ez a folyamat rendkívül pontos és gyors, kiküszöböli a filmköztes lépést, és minimalizálja a hibalehetőségeket.

5. Próbanyomat (Proofing)

A nyomtatás megkezdése előtt gyakran készítenek próbanyomatot (proof). Ez lehet:

- Digitális próbanyomat (Digital Proof): Egy speciális, kalibrált nyomtatóval készült nyomat, amely szimulálja az ofszetnyomtatás színeit. Ez olcsóbb és gyorsabb, de nem minden esetben ad 100%-os képet a végső nyomatról.

- Nyomógépes próbanyomat (Press Proof): A legpontosabb próbanyomat, amelyet magán a nyomógépen nyomtatnak ki. Ez a legdrágább opció, de pontosan megmutatja, hogyan fog kinézni a késztermék.

A próbanyomatot a megrendelő ellenőrzi és jóváhagyja, mielőtt a teljes példányszámot kinyomtatnák. Ez a lépés elengedhetetlen a minőségbiztosításhoz és a megrendelői elégedettséghez.

A nyomdai előkészítés tehát egy komplex láncolat, ahol a digitális tervezés találkozik a nyomdaipar fizikai valóságával. A precíz munka ebben a fázisban alapozza meg a sikeres és magas minőségű ofszetnyomtatást.

Az ofszetnyomtatás előnyei

Az ofszetnyomtatás évtizedek óta a nyomdaipar egyik alapköve, és számos előnnyel rendelkezik, amelyek a mai napig relevánssá teszik a digitális technológiák térnyerése mellett is. Ezek az előnyök teszik ideálissá bizonyos típusú nyomtatási feladatokhoz.

1. Kiváló nyomatminőség és élesség

Az ofszetnyomtatás egyik legfőbb előnye a kiemelkedő minőségű nyomat. A gumikendőn keresztül történő festékátvitel rendkívül éles és tiszta képeket, szövegeket és finom részleteket eredményez. Mivel a gumikendő rugalmas, képes felvenni a papír felületi egyenetlenségeit, így a festék egyenletesen és tökéletesen tapad meg a különböző textúrájú anyagokon. Ez a minőség konzisztens marad a teljes példányszám során, legyen szó akár több százezer vagy millió példányról.

2. Költséghatékony nagy példányszámoknál

Bár az ofszetnyomtatás beállítási költségei (lemezkészítés, gépbeállítás, festékbekeverés) viszonylag magasak, az egységköltség drasztikusan csökken a példányszám növekedésével. Ez azt jelenti, hogy minél több példányt nyomtatunk, annál gazdaságosabbá válik az ofszetnyomtatás. Ezért ideális választás magazinok, könyvek, prospektusok, újságok és más nagy volumenű kiadványok előállításához. Egy bizonyos példányszám felett (ez a „break-even point” a digitális nyomtatáshoz képest) az ofszet verhetetlen az ár-érték arányban.

3. Színpontosság és direkt színek használata

Az ofszetnyomtatás lehetővé teszi a CMYK színek pontos reprodukálását, és ami még fontosabb, a direkt színek (Pantone) használatát. Ez utóbbi különösen fontos a vállalati arculat és a márkaépítés szempontjából, ahol a színeknek minden alkalommal tökéletesen meg kell egyezniük. A direkt színekkel olyan árnyalatok is elérhetők, amelyek a CMYK színterén kívül esnek, például élénkebb színek, metál vagy fluoreszkáló hatások.

4. Rugalmas anyagválaszték

Az ofszetgépek rendkívül sokféle nyomathordozóra képesek nyomtatni. A papírok széles skáláját képesek kezelni, a vékony, könnyű papíroktól (pl. 40 g/m² újságpapír) a vastag kartonokig (akár 1 mm vagy vastagabb). Ezen felül nyomtathatók vele speciális anyagok, mint például öntapadós fóliák, műanyagok, textúrált papírok és egyéb szubsztrátumok. Ez a sokoldalúság rendkívül széles körű alkalmazási lehetőségeket biztosít.

5. Tartósság és konzisztencia

Az ofszetfestékek rendkívül tartósak és ellenállóak a kopással, fakulással és nedvességgel szemben, különösen, ha védőbevonattal (pl. lakk) látják el őket. A nyomtatási folyamat során a modern ofszetgépek automatikus ellenőrző és szabályozó rendszerei biztosítják a konzisztens minőséget az elsőtől az utolsó lapig, minimalizálva a színeltéréseket és a hibákat.

6. Különleges felületkezelési lehetőségek

Az ofszetnyomtatás után számos utófeldolgozási és felületkezelési technika alkalmazható, mint például a laminálás, UV-lakkozás, dombornyomás, stancolás, fóliázás. Ezek a lehetőségek tovább növelik a nyomtatott termék esztétikai értékét és tartósságát, lehetővé téve egyedi és prémium minőségű termékek előállítását.

Az ofszetnyomtatás a minőség, a megbízhatóság és a gazdaságos tömegtermelés szinonimája. Ahol a volumen számít, ott az ofszet továbbra is a király.

Ezek az előnyök együttesen biztosítják, hogy az ofszetnyomtatás továbbra is kulcsfontosságú szerepet játsszon a globális nyomdaiparban, különösen a nagy példányszámú, magas minőségű nyomtatási feladatok esetében.

Az ofszetnyomtatás hátrányai és korlátai

Bár az ofszetnyomtatás számos előnnyel rendelkezik, és a nyomdaipar egyik legfontosabb technológiája, vannak bizonyos hátrányai és korlátai is, amelyek miatt nem minden feladatra ez a legmegfelelőbb választás. Ezek a tényezők befolyásolják, hogy egy adott nyomtatási projekthez érdemes-e ofszetet választani, vagy más technológia (pl. digitális nyomtatás) lenne gazdaságosabb vagy hatékonyabb.

1. Magas kezdeti költségek és beállítási idő

Az ofszetnyomtatás legnagyobb hátránya a magas kezdeti költségek és a jelentős beállítási idő (setup time). Ezek a költségek magukban foglalják a nyomólemezek elkészítését, a gép beállítását, a festék- és nedvesítőfolyadék-egyensúly beállítását, valamint a regiszter (színek illeszkedése) finomhangolását. Minden új munka indításakor ezeket a lépéseket meg kell tenni, ami időt és anyagot (selejt papírt és festéket) emészt fel. Ezért az ofszetnyomtatás nem gazdaságos kis példányszámok (általában néhány száz vagy ezer darab alatt) esetében, mivel az egységköltség túl magas lenne.

2. Nem alkalmas változó adatok nyomtatására

Mivel az ofszetnyomtatás fix nyomólemezeket használ, amelyekre a kép előre rákerül, nem alkalmas változó adatok (variable data printing, VDP) nyomtatására. Ez azt jelenti, hogy minden egyes nyomtatott lapnak pontosan ugyanolyannak kell lennie. Ha perszonalizált anyagokra van szükség, például változó nevekkel, címekkel, vagy egyedi vonalkódokkal minden egyes példányon, akkor az ofszetnyomtatás nem megfelelő. Erre a digitális nyomtatás kínál rugalmas megoldást.

3. Hosszabb átfutási idő kis példányszámoknál

A beállítási idő miatt az ofszetnyomtatás átfutási ideje hosszabb lehet, különösen kis példányszámok esetén. A teljes munkafolyamat – a fájl előkészítésétől a lemezkészítésen át a gép beállításáig és a tényleges nyomtatásig – több időt vehet igénybe, mint a digitális nyomtatás, amely szinte azonnal képes elkezdeni a nyomtatást a fájl fogadása után.

4. Környezeti aggályok és hulladék

Bár a modern ofszetnyomdák egyre környezettudatosabbak, az eljárásnak vannak környezeti vonatkozásai. A festékek és a nedvesítőfolyadékok kémiai anyagokat tartalmaznak, bár egyre inkább léteznek környezetbarátabb (pl. növényi olaj alapú) alternatívák. A gép beállításakor keletkező selejt papír és festék is jelentős lehet, különösen, ha gyakran változnak a munkák. A heatset tekercses ofszetgépek magas energiafogyasztása és az oldószerek elpárolgása is környezeti terhelést jelenthet, bár a modern rendszerek utóégetőkkel és szűrőkkel minimalizálják a károsanyag-kibocsátást.

5. Kevesebb rugalmasság a „last-minute” változtatásokra

Miután a nyomólemezek elkészültek, a változtatások rendkívül költségesek és időigényesek. Ha egy hiba csak a lemez elkészítése után derül ki, új lemezeket kell készíteni, ami további költségekkel és késedelmekkel jár. A digitális nyomtatás sokkal rugalmasabb ebben a tekintetben, mivel a változtatások egyszerűen a digitális fájlban eszközölhetők, akár a nyomtatás közben is.

Összefoglalva, az ofszetnyomtatás nem minden nyomtatási feladatra a tökéletes megoldás. A megfelelő technológia kiválasztása mindig a projekt speciális igényeitől függ: a példányszámtól, az átfutási időtől, a költségkerettől, a perszonalizáció szükségességétől és a kívánt minőségtől.

Az ofszetnyomtatás összehasonlítása más technológiákkal

A nyomdaipar számos különböző technológiát alkalmaz, mindegyiknek megvannak a maga előnyei és hátrányai, és mindegyik más-más típusú munkához ideális. Az ofszetnyomtatás domináns szerepet játszik, de fontos megérteni, hogyan viszonyul más elterjedt eljárásokhoz, mint például a digitális nyomtatás, a flexonyomtatás és a mélynyomtatás.

1. Ofszetnyomtatás vs. Digitális nyomtatás

Ez a két technológia a leggyakoribb vetélytársa egymásnak a mai piacon, és a választás közöttük gyakran a példányszámtól és a perszonalizáció igényétől függ.

| Jellemző | Ofszetnyomtatás | Digitális nyomtatás |

|---|---|---|

| Működési elv | Közvetett (lemezen keresztül gumikendőre, majd papírra). Víz és zsír taszítása. | Közvetlen (toner vagy tintasugaras technológia). Nincs szükség lemezre. |

| Kezdeti költség (setup) | Magas (lemezkészítés, gépbeállítás). | Alacsony vagy nulla (nincs lemezkészítés). |

| Egységköltség | Csökken a példányszámmal (gazdaságos nagy volumenben). | Viszonylag állandó (gazdaságos kis volumenben). |

| Példányszám | Közepes és nagy (több ezer, százezer, millió). | Kis és közepes (néhány darabtól néhány ezerig). |

| Minőség | Kiváló, éles, konzisztens. Szélesebb színskála direkt színekkel. | Nagyon jó, de a finom részletekben és a direkt színek reprodukciójában elmaradhat. |

| Változó adatok | Nem alkalmas. | Kiválóan alkalmas (perszonalizált nyomatok). |

| Átfutási idő | Hosszabb a beállítás miatt. | Rövidebb, azonnali nyomtatás lehetséges. |

| Anyagválaszték | Rendkívül széles (papír, karton, fólia, műanyag stb.). | Széles, de korlátozottabb lehet a vastagság és felületkezelés szempontjából. |

| Környezetvédelem | Kémiai anyagok, selejt a beállításkor. | Kevesebb hulladék, festékpatronok. |

Általánosságban elmondható, hogy ha nagy példányszámra és maximális minőségre van szükség, az ofszet a jobb választás. Ha kis példányszámra, gyorsaságra vagy perszonalizációra van szükség, a digitális nyomtatás ideális.

2. Ofszetnyomtatás vs. Flexonyomtatás

A flexonyomtatás (flexography) egy magasnyomtatási technológia, amely rugalmas, domború nyomóformákat (fotopolimer lemezeket) használ. Jellemzően tekercses anyagokhoz alkalmazzák, és különösen elterjedt a csomagolóiparban.

- Ofszet: Sima felületű lemez, indirekt festékátvitel, kiváló minőség finom részletekhez.

- Flexo: Domború nyomóforma, direkt festékátvitel, gyors száradás.

- Minőség: Ofszet jobb a finom raszterekhez és nagyfelbontású képekhez. Flexo a durvább raszterekhez és egyszínű felületekhez ideálisabb.

- Anyag: Ofszet széles papír és karton választék. Flexo rendkívül sokoldalú a nem nedvszívó anyagok (műanyag fóliák, címkék, csomagolóanyagok) nyomtatására.

- Festék: Ofszet olaj alapú vagy UV festékek. Flexo széles skálájú festékek (vízbázisú, oldószeres, UV) gyors száradással.

- Alkalmazás: Ofszet: könyvek, magazinok, prospektusok. Flexo: címkék, rugalmas csomagolás, kartondobozok, tapéták.

A flexonyomtatás ott erős, ahol a sebesség, a tartósság és a nem hagyományos anyagokra történő nyomtatás a fontos, míg az ofszet a precíz, magas minőségű grafikai reprodukcióban verhetetlen.

3. Ofszetnyomtatás vs. Mélynyomtatás

A mélynyomtatás (gravure printing) egy mélynyomtatási eljárás, ahol a nyomtatandó kép a nyomóforma (henger) felületén bemélyedések formájában található. A festék ezekbe a mélyedésekbe kerül, majd a kaparókés (doctor blade) letörli a felesleges festéket a felületről, és a festék közvetlenül a nyomathordozóra kerül.

- Ofszet: Sima lemez, indirekt, víz-zsír elv.

- Mélynyomtatás: Gravírozott henger, direkt, mélyedésekből festékátvitel.

- Minőség: Mindkettő kiváló minőségű, de a mélynyomtatás különösen ismert a rendkívül egyenletes, vastag festékrétegről és a fotorealisztikus képek reprodukciójában nyújtott képességéről.

- Példányszám: Ofszet nagy példányszám. Mélynyomtatás rendkívül nagy, milliós példányszámokhoz (pl. bélyegek, bankjegyek, hosszú távú magazinok, csomagolás) ideális, mivel a hengerek élettartama rendkívül hosszú.

- Kezdeti költség: Ofszet magas. Mélynyomtatás extrém magas (a hengerek gyártása rendkívül drága).

- Alkalmazás: Ofszet: általános nyomdai termékek. Mélynyomtatás: magas minőségű magazinok, katalógusok, bankjegyek, bélyegek, tapéták, rugalmas csomagolás.

A mélynyomtatás a legmagasabb minőségű és leginkább tartós nyomatokat adja, de a rendkívül magas kezdeti költségek miatt csak a legnagyobb példányszámú munkákhoz gazdaságos. Az ofszetnyomtatás egyfajta „arany középutat” képvisel a minőség és a költséghatékonyság között a legtöbb közepes és nagy példányszámú nyomtatási feladatnál.

Fenntarthatóság és környezetvédelem az ofszetnyomtatásban

A nyomdaipar, mint sok más iparág, jelentős környezeti hatással bírhat. Azonban az elmúlt évtizedekben az ofszetnyomtatás területén is komoly fejlesztések történtek a fenntarthatóság és a környezetvédelem jegyében. A nyomdák és a gyártók egyaránt azon dolgoznak, hogy minimalizálják az ökológiai lábnyomot, miközben fenntartják a magas minőséget és a költséghatékonyságot.

1. Festékek és oldószerek

Hagyományosan az ofszetfestékek ásványi olaj alapúak voltak, és a nedvesítőfolyadékok gyakran tartalmaztak alkoholt (izopropil-alkohol, IPA). Ezeknek az anyagoknak a használata környezeti aggályokat vetett fel a VOC (illékony szerves vegyületek) kibocsátása és az ártalmatlanítás miatt. A modern ofszetnyomtatásban azonban jelentős változások történtek:

- Növényi olaj alapú festékek: Egyre elterjedtebbek a szója- vagy lenolaj alapú festékek, amelyek biológiailag lebomlóak, kevesebb VOC-t bocsátanak ki, és könnyebben de-inkingelhetők (festék eltávolítása az újrahasznosításhoz).

- Alkoholszegény vagy alkoholmentes nedvesítőfolyadékok: Az IPA használatát jelentősen csökkentették, vagy teljesen elhagyták. Helyette speciális adalékanyagokat használnak, amelyek biztosítják a nedvesítőfolyadék megfelelő felületi feszültségét anélkül, hogy káros oldószerekre lenne szükség. Ez javítja a levegő minőségét a nyomdában és csökkenti a környezeti terhelést.

- UV és LED-UV festékek: Ezek a festékek UV fénnyel azonnal száradnak, nem párologtatnak el oldószereket, és rendkívül tartósak. Bár az UV festékek gyártása energiaigényesebb lehet, használatuk során nincs VOC kibocsátás, és a nyomtatási folyamat is energiahatékonyabbá válhat a gyors száradás miatt.

2. Papír és nyomathordozók

A papírgyártás környezeti hatásai jelentősek. Az ofszetnyomdák igyekeznek:

- Fenntartható forrásból származó papír: Előnyben részesítik a FSC (Forest Stewardship Council) vagy PEFC (Programme for the Endorsement of Forest Certification) tanúsítvánnyal rendelkező papírokat, amelyek garantálják, hogy a faanyag felelős erdőgazdálkodásból származik.

- Újrahasznosított papír: Az újrahasznosított papír használata csökkenti a friss rostok iránti igényt, és kevesebb energiát és vizet igényel a gyártása. Az ofszetnyomtatás jól alkalmazható újrahasznosított papírokon is.

- Papírhulladék minimalizálása: A modern gépek és a CTP technológia csökkenti a beállítási selejt mennyiségét, ezzel minimalizálva a papírhulladékot.

3. Energiafogyasztás és hulladékkezelés

Az ofszetgépek, különösen a tekercses heatset rendszerek, jelentős energiát fogyasztanak. Azonban a fejlesztések ezen a területen is érezhetők:

- Energiahatékony gépek: Az újabb generációs gépek energiafogyasztása optimalizáltabb, és számos energiatakarékos funkcióval rendelkeznek.

- Hővisszanyerés: A heatset gépek szárítóalagútjából távozó hő visszanyerhető és felhasználható más célokra a nyomdában, csökkentve az energiaveszteséget.

- Hulladékkezelés és újrahasznosítás: A nyomdákban keletkező festék-, oldószer- és lemez-hulladékot szigorú szabályok szerint kezelik, és ahol lehet, újrahasznosítják. A nyomólemezek (alumínium) szinte 100%-ban újrahasznosíthatók.

- Vízfelhasználás csökkentése: Az alkoholmentes nedvesítőrendszerek és a zárt vízkörfolyamatok csökkentik a vízfogyasztást és a szennyvízkibocsátást.

A fenntarthatóság már nem csak egy trend, hanem alapvető elvárás a nyomdaiparban. Az ofszettechnológia folyamatosan fejlődik, hogy ne csak minőségi, hanem környezettudatos megoldásokat is kínáljon.

Az ISO 14001 környezetirányítási szabvány bevezetése és más iparági tanúsítványok (pl. Nordic Swan, Blaue Engel) segítenek a nyomdáknak abban, hogy felmérjék és javítsák környezeti teljesítményüket. Az ofszetnyomtatás tehát aktívan részt vesz a zöldebb iparág felé vezető úton, folyamatosan keresve az innovatív megoldásokat a környezeti terhelés minimalizálására.

Az ofszetnyomtatás jövője: innováció és integráció

Az ofszetnyomtatás, bár egy érett technológia, folyamatosan fejlődik és alkalmazkodik a modern piaci igényekhez. A digitális nyomtatás térnyerése ellenére az ofszet továbbra is kulcsszerepet játszik a nagy példányszámú, magas minőségű nyomtatásban. A jövőbeli trendek az automatizálás, a hibrid megoldások, a fenntarthatóság és a munkafolyamat-integráció irányába mutatnak.

1. Fokozott automatizálás és mesterséges intelligencia (AI)

A modern ofszetgépek már most is rendkívül automatizáltak, de a jövő még nagyobb mértékű automatizációt hoz. Az AI és a gépi tanulás (machine learning) egyre inkább beépül a nyomtatási folyamatokba. Ez magában foglalja:

- Önbeállító gépek: A gépek képesek lesznek automatikusan beállítani magukat a nyomtatási paraméterekhez (pl. festék-víz egyensúly, regiszter, festékprofil), minimalizálva az emberi beavatkozást és a selejtet.

- Prediktív karbantartás: Az AI figyeli a gép teljesítményét és előre jelzi a lehetséges meghibásodásokat, lehetővé téve a karbantartást, mielőtt az termeléskiesést okozna.

- Minőségellenőrzés: A beépített kamerás rendszerek és az AI-alapú szoftverek valós időben ellenőrzik a nyomat minőségét, azonnal jelezve az eltéréseket és korrigálva azokat.

Ez a fokozott automatizálás növeli a hatékonyságot, csökkenti a költségeket és biztosítja a konzisztensen magas minőséget.

2. Hibrid nyomtatási megoldások

A jövő valószínűleg a hibrid rendszereké, amelyek ötvözik az ofszet és a digitális technológia előnyeit. Ezek a rendszerek lehetővé tennék a nagy példányszámú ofszetnyomtatás előnyeinek (minőség, egységköltség) és a digitális nyomtatás rugalmasságának (változó adatok, perszonalizáció) kihasználását egyetlen munkafolyamaton belül. Például egy ofszetgépre integrált digitális fej képes lenne változó adatokat (pl. címek, sorszámok) nyomtatni az ofszettel nyomtatott alapanyagra. Ez különösen a direkt marketing és a csomagolás területén lehet forradalmi.

3. Folyamatos fenntarthatósági fejlesztések

A környezetvédelem továbbra is kiemelt szempont marad. A fejlesztések a következőkre fókuszálnak:

- Még környezetbarátabb festékek és adalékanyagok: A kutatás-fejlesztés folytatódik a teljesen oldószermentes, biológiailag lebomló és könnyen de-inkingelhető festékek irányába.

- Minimalizált hulladék: A gépek és munkafolyamatok optimalizálásával a selejt papír és festék mennyisége tovább csökken.

- Energiahatékonyság: Az energiafelhasználás további csökkentése a gépek tervezésében és az üzemeltetésben.

4. Munkafolyamat-integráció és felhőalapú rendszerek

A teljes nyomdai munkafolyamat, a tervezéstől a nyomtatáson át az utómunkáig, egyre inkább integrált rendszerekbe kerül. A felhőalapú megoldások lehetővé teszik a fájlok, megrendelések és gyártási adatok zökkenőmentes áramlását a különböző részlegek és partnerek között. Ez javítja az átláthatóságot, csökkenti a hibákat és felgyorsítja a teljes gyártási folyamatot.

5. Új alkalmazási területek

Bár az ofszetnyomtatás hagyományosan papír alapú termékekre fókuszál, a jövőben új anyagok és alkalmazási területek is megjelenhetnek, különösen a speciális festékek és bevonatok fejlődésével. A csomagolásnyomtatás, a címkegyártás és a funkcionális nyomtatás (pl. nyomtatott elektronika) területén is várhatók innovációk, ahol az ofszet technológia továbbra is erős pozíciót tarthat.

Az ofszetnyomtatás tehát nem egy stagnáló technológia, hanem egy dinamikusan fejlődő iparág része, amely folyamatosan adaptálódik a piac változó igényeihez. A jövőben is kulcsfontosságú szereplő marad a globális nyomdaiparban, különösen ott, ahol a minőség, a megbízhatóság és a nagy volumenű termelés a meghatározó tényező.

Az ofszetnyomtatás tipikus alkalmazási területei

Az ofszetnyomtatás rendkívüli sokoldalúsága és kiváló minősége miatt számos iparágban és terméktípusnál nélkülözhetetlen. A technológia képessége, hogy nagy példányszámban, gazdaságosan és konzisztensen magas minőségben állítson elő nyomatokat, a legkülönfélébb alkalmazásokhoz teszi ideálissá.

1. Könyvek és kiadványok

Az ofszetnyomtatás a könyvgyártás gerincét képezi, különösen a nagy példányszámú szépirodalmi, tankönyv, szakkönyv és illusztrált könyvkiadásban. A kiváló képminőség és a színek pontos reprodukciója miatt ideális magazinok, folyóiratok, katalógusok és brosúrák nyomtatására is, ahol az élénk képek és a professzionális megjelenés kulcsfontosságú. Az ofszet képes kezelni a különböző papírtípusokat és vastagságokat, ami rugalmasságot biztosít a kiadványok tervezésében.

2. Marketing és promóciós anyagok

A vállalkozások számára a marketing anyagok elengedhetetlenek a kommunikációhoz és az értékesítéshez. Az ofszetnyomtatás ideális:

- Prospektusok és szórólapok: Nagy példányszámban, vonzó megjelenéssel.

- Plakátok és poszterek: Különösen nagyméretű, figyelemfelkeltő nyomatok.

- Névjegykártyák és levélpapírok: A vállalati arculat egységes és professzionális megjelenéséhez.

- Flyerek és kuponok: Tömeges terjesztésre szánt promóciós anyagok.

3. Csomagolóanyagok

A csomagolóipar is jelentős felhasználója az ofszetnyomtatásnak, különösen a hajtogatott kartondobozok, címkék és egyéb papír alapú csomagolóanyagok esetében. Az ofszet képes magas minőségű grafikákat és márkajelzéseket nyomtatni a csomagolásra, ami kulcsfontosságú a termék vonzerejének növelésében a boltok polcain. Az ofszet gépek vastagabb anyagok, például kartonpapír kezelésére is alkalmasak.

4. Újságok és napilapok

A tekercses (coldset) ofszetnyomtatás a leggyakoribb technológia az újságok és napilapok előállításában. A rendkívüli sebesség és az alacsony egységköltség teszi ideálissá a hatalmas példányszámú, napi megjelenésű kiadványokhoz. Bár a minőség nem olyan kifinomult, mint a heatset ofszet esetében, az olvasási célra tökéletesen megfelel.

5. Irodai és üzleti nyomtatványok

Számos alapvető irodai és üzleti nyomtatvány is ofszettel készül, ha nagy mennyiségben van rá szükség:

- Jegyzetfüzetek és füzetek: Céges vagy oktatási célokra.

- Naptárak: Hosszú távú promóciós termékek.

- Borítékok: Céges logóval és címmel ellátva.

- Űrlapok és bizonylatok: Nagy mennyiségben használt adminisztratív dokumentumok.

6. Speciális alkalmazások

Az ofszetnyomtatás képessége, hogy sokféle anyagra nyomtasson, lehetővé teszi a speciális alkalmazásokat is, mint például a térképek, poszterek, tapéták, vagy akár bizonyos típusú műanyag kártyák és fóliák nyomtatása. A folyamatos innovációval az ofszetnyomtatás új területekre is kiterjedhet, például a funkcionális nyomtatás vagy a nyomtatott elektronika egyes szegmenseiben.

Az ofszetnyomtatás tehát továbbra is a nyomdaipar egyik legfontosabb és legszélesebb körben alkalmazott technológiája, amely alapvető szerepet játszik a mindennapi életünkben, a reggeli újságtól a kedvenc könyvünkig, a bevásárlóközpontban látott prospektusoktól a termékek csomagolásáig.