A modern üzleti környezetben a vállalatok folyamatosan olyan módszereket keresnek, amelyekkel optimalizálhatják működésüket, növelhetik hatékonyságukat és versenyelőnyre tehetnek szert. Ebben a törekvésben a Lean menedzsment az egyik legmeghatározóbb és legsikeresebb vezetési filozófia, amely az utóbbi évtizedekben robbanásszerűen terjedt el a gyártóiparból kiindulva szinte minden szektorban. Alapvető célja, hogy a lehető legnagyobb értéket teremtse meg az ügyfelek számára, miközben a folyamatokból minden felesleges pazarlást kiküszöböl. Ez a megközelítés nem csupán egy eszközrendszer, hanem egy mélyreható szemléletváltást is igényel a szervezetek működésében és a munkatársak gondolkodásmódjában.

A Lean menedzsment gyökerei a 20. század közepén, a Toyota gyáraiban keresendők, ahol a Toyota Termelési Rendszer (TPS) néven ismertté vált módszertan alapjait fektették le. Ezt a rendszert Taiichi Ohno és Shigeo Shingo fejlesztette ki, válaszul a második világháború utáni Japán erőforrás-hiányos környezetére. Céljuk az volt, hogy a lehető legkevesebb erőforrás felhasználásával, a legjobb minőségben, a legrövidebb idő alatt állítsák elő a termékeket. A nyugati világ számára James P. Womack, Daniel T. Jones és Daniel Roos „The Machine That Changed the World” című könyve tette ismertté az 1990-es évek elején, és ők adták neki a „Lean” (sovány, karcsú) elnevezést, utalva a rendszer pazarlásmentes jellegére.

A Lean menedzsment tehát egy olyan holisztikus megközelítés, amely a folyamatos fejlesztésre (Kaizen) és az ügyfélközpontúságra épül. Nem csupán a gyártási folyamatokra korlátozódik, hanem kiterjed az egész vállalat működésére, beleértve a termékfejlesztést, az értékesítést, a marketinget, a logisztikát és az adminisztratív feladatokat is. Lényege, hogy azonosítsa és megszüntesse azokat a tevékenységeket, amelyek nem adnak hozzá értéket az ügyfél számára, és csak erőforrásokat emésztenek fel. Ez a filozófia alapjaiban változtathatja meg egy szervezet hatékonyságát, rugalmasságát és piaci pozícióját.

A Lean menedzsment definíciója és alapvető jellemzői

A Lean menedzsment egy olyan szisztematikus megközelítés, amelynek célja a pazarlás kiküszöbölése (japánul: Muda) a folyamatokból, miközben maximalizálja az ügyfél számára nyújtott értéket. Ez a definíció négy kulcsfontosságú elemet foglal magában: az értéket, az értékáramot, a pazarlást és a folyamatos fejlesztést. A Lean nem egy egyszeri projekt, hanem egy folyamatos törekvés a tökéletességre, amely beépül a szervezet kultúrájába.

Az érték a Lean szemléletben mindig az ügyfél szemszögéből értelmezendő. Mi az, amiért az ügyfél hajlandó fizetni? Milyen tulajdonságok, funkciók vagy szolgáltatások adnak neki ténylegesen hozzáadott értéket? Minden olyan tevékenység, amely nem járul hozzá ehhez az értékhez, vagy nem szükséges az értékteremtéshez, az Lean szempontból pazarlásnak minősül. Ez a hangsúly az ügyfélre alapvető fontosságú, mivel a Lean nem belső hatékonyságnövelési kényszerből fakad elsősorban, hanem abból a vágyból, hogy a lehető legjobban szolgálja ki a végső felhasználót.

Az értékáram magában foglalja az összes olyan lépést, amely egy termék vagy szolgáltatás megrendelésétől a leszállításáig elvezet. Ez lehet egy gyártási folyamat, egy szolgáltatásnyújtási lánc vagy akár egy adminisztratív feladatsor. A Lean egyik kulcsfontosságú eleme az értékáram-térképezés (Value Stream Mapping), amely vizuálisan ábrázolja ezeket a lépéseket, azonosítva a hozzáadott értéket teremtő és a pazarló tevékenységeket egyaránt. Ez a vizuális ábrázolás segít a csapatoknak megérteni a teljes folyamatot és megtalálni a fejlesztési lehetőségeket.

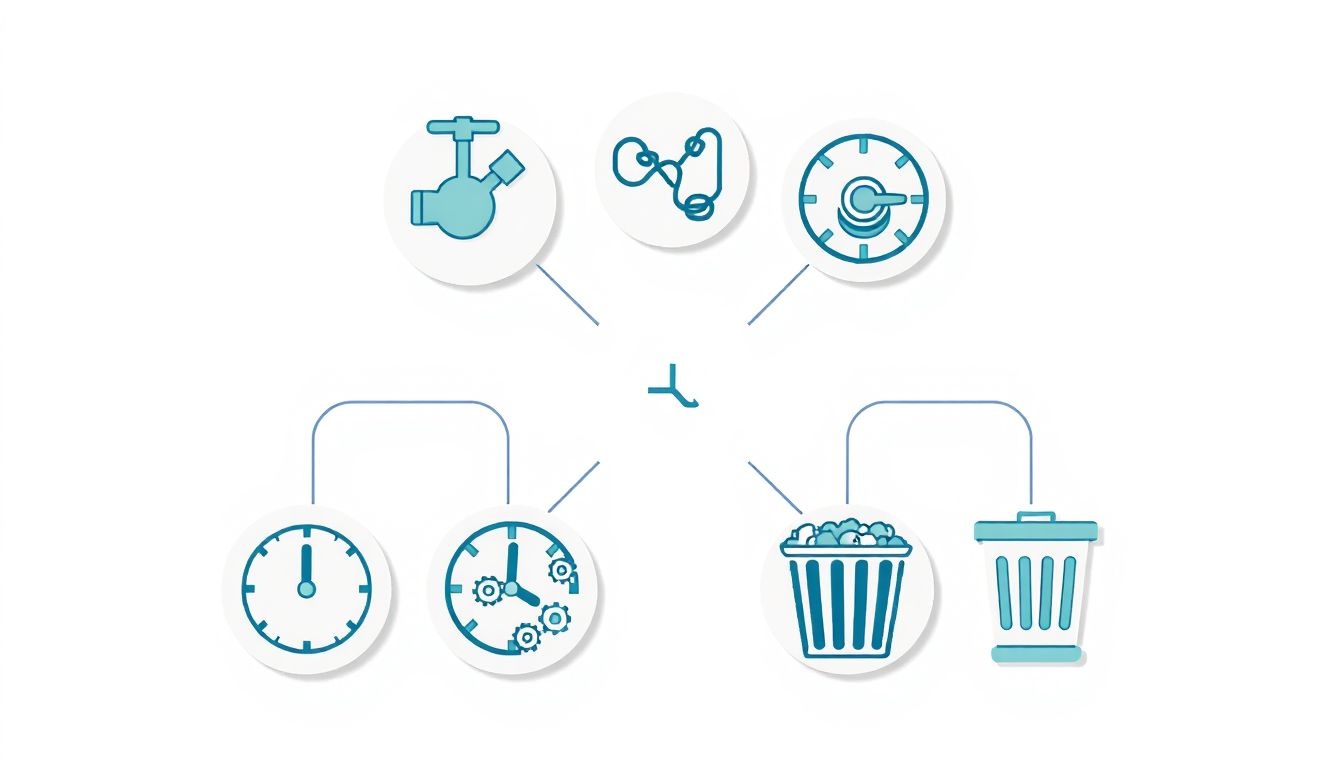

A pazarlás, vagy Muda, a Lean menedzsment központi fogalma. Taiichi Ohno nyolc fő típusát azonosította, amelyek a következők: túltermelés, várakozás, felesleges szállítás, túlfeldolgozás, felesleges készletezés, felesleges mozgás, hibák és a nem kihasznált emberi tehetség. Ezek a pazarlások nemcsak költséget jelentenek, hanem csökkentik a minőséget, növelik az átfutási időt és rontják az ügyfél elégedettséget. A Lean egyik fő célja ezen pazarlások folyamatos azonosítása és kiküszöbölése, a folyamatok áramvonalasítása érdekében.

A folyamatos fejlesztés (Kaizen) a Lean kultúra alappillére. Ez a gondolkodásmód azt jelenti, hogy minden nap, mindenki, a szervezet minden szintjén arra törekszik, hogy apró, inkrementális javításokat hajtson végre a folyamatokban. Nem a nagy, forradalmi változásokra fókuszál, hanem a kisebb, de rendszeres fejlesztésekre, amelyek hosszú távon jelentős eredményekhez vezetnek. Ez a megközelítés ösztönzi az alkalmazottakat a problémák azonosítására és megoldására, és egy olyan környezetet teremt, ahol a hibák nem büntetendők, hanem tanulási lehetőségeknek tekintendők.

„A Lean nem csupán eszközök és technikák gyűjteménye, hanem egy alapvető gondolkodásmód, amely a folyamatos tanulásra és fejlesztésre épül, az ügyfél értékének maximalizálása érdekében.”

A Lean menedzsment tehát egy dinamikus és adaptív rendszer, amely arra ösztönzi a szervezeteket, hogy folyamatosan kérdőjelezzék meg a status quo-t, keressék a jobb megoldásokat és alkalmazkodjanak a változó piaci igényekhez. Ez a rugalmasság és az állandó fejlődésre való törekvés teszi a Leant olyan hatékony vezetési módszertanná a 21. században.

A Lean menedzsment alapvető célja: értékteremtés és pazarlásmentesség

A Lean menedzsment alapvető célja kettős: egyrészt az ügyfél számára maximális értéket teremteni, másrészt ezt az értéket a lehető legkevesebb pazarlással, a legoptimálisabb módon eljuttatni hozzá. Ez a két cél szorosan összefügg, hiszen a pazarlás kiküszöbölése közvetlenül hozzájárul az érték növeléséhez, legyen szó jobb minőségről, alacsonyabb árról vagy gyorsabb szállításról.

Az érték maximalizálása azt jelenti, hogy a szervezet minden tevékenységét az ügyfél igényeihez és elvárásaihoz igazítja. Ez túlmutat a puszta termék- vagy szolgáltatásnyújtáson; magában foglalja az ügyfélélményt, a szállítási sebességet, a hibamentességet és a termék vagy szolgáltatás relevanciáját is. A Lean arra ösztönzi a vállalatokat, hogy mélyen megértsék ügyfeleik valódi szükségleteit, és csak olyan funkciókat, jellemzőket vagy szolgáltatásokat fejlesszenek, amelyekért az ügyfél valóban fizetni hajlandó.

A pazarlásmentesség nem csupán költségcsökkentési cél. Bár a költségmegtakarítás jelentős mellékhatása a Lean bevezetésének, a fő motiváció a folyamatok áramvonalasítása és a „súrlódás” csökkentése. A pazarlások (Muda) lassítják a folyamatokat, hibákat generálnak, felesleges erőforrásokat emésztenek fel és frusztrációt okoznak az alkalmazottak körében. A Lean felismeri, hogy minden pazarlás egyben elvesztegetett potenciál is, amely gátolja a vállalatot abban, hogy a legjobbat nyújtsa.

Ez a kettős fókuszált cél lehetővé teszi a vállalatok számára, hogy versenyképesebbé váljanak. Az alacsonyabb költségek, a gyorsabb átfutási idők és a jobb minőség mind olyan tényezők, amelyek vonzóbbá teszik a termékeket és szolgáltatásokat az ügyfelek számára. Ezen túlmenően, a Lean által teremtett rugalmasság és adaptációs képesség segít a vállalatoknak gyorsabban reagálni a piaci változásokra és az új kihívásokra.

A Lean menedzsment nem csak a profitra koncentrál, hanem a fenntarthatóságra is. A pazarlás csökkentése környezetvédelmi szempontból is előnyös, mivel kevesebb anyagot, energiát és egyéb erőforrást fogyasztunk. A folyamatok optimalizálása hozzájárul a stabilabb és megbízhatóbb működéshez, ami hosszú távon biztosítja a vállalat fennmaradását és fejlődését. Az alkalmazottak bevonása és a folyamatos fejlesztés kultúrájának kialakítása pedig javítja a munkahelyi elégedettséget és csökkenti a fluktuációt.

Végső soron a Lean menedzsment alapvető célja egy olyan rendszer létrehozása, amely képes folyamatosan értéket teremteni az ügyfelek számára, miközben minimalizálja a felmerülő költségeket és erőforrás-felhasználást. Ez egy utazás a tökéletesség felé, ahol minden nap új lehetőségeket keresnek a javításra és a hatékonyság növelésére.

A Lean öt alapelve: a tökéletesség felé vezető út

James Womack és Daniel Jones, a Lean menedzsment úttörői azonosították az öt alapelvet, amelyek a Lean gondolkodásmód gerincét képezik. Ezek az alapelvek nem csupán elméleti koncepciók, hanem gyakorlati útmutatók is a szervezetek számára, hogy hogyan alakítsák át működésüket a pazarlásmentesség és az értékteremtés jegyében. Az öt alapelv sorrendje is fontos, mivel egymásra épülnek, logikus lépéseket jelölve ki a Lean transzformáció során.

1. Az érték meghatározása (Define value)

Az első és legfontosabb lépés az érték pontos meghatározása az ügyfél szemszögéből. Ez a látszólag egyszerű feladat sokszor komoly kihívást jelent, mivel a vállalatok gyakran a saját belső folyamataikra, képességeikre vagy a versenytársakra fókuszálnak, nem pedig arra, amiért az ügyfél valóban fizetni hajlandó. Az érték lehet egy konkrét termék, egy szolgáltatás, egy funkció, egy élmény vagy egy megoldás egy problémára.

A Lean szemléletben az érték az, amit az ügyfél a „megfelelő időben, megfelelő áron, pontosan úgy, ahogyan kéri” megkap. Ez magában foglalja a minőséget, a funkcionalitást, a megbízhatóságot és az elérhetőséget. Ahhoz, hogy ezt pontosan meghatározzuk, mélyrehatóan meg kell érteni az ügyfél igényeit, elvárásait és problémáit. Ez gyakran piackutatást, ügyfélinterjúkat és folyamatos visszajelzések gyűjtését igényli. A cél az, hogy a vállalat minden erőforrása az ügyfél által valóban értékelt dolgok előállítására koncentrálódjon.

2. Az értékáram azonosítása (Identify the value stream)

Miután meghatároztuk az értéket, a következő lépés az értékáram azonosítása. Az értékáram magában foglalja az összes olyan tevékenységet – mind a hozzáadott értéket teremtő, mind a pazarló tevékenységeket –, amelyek ahhoz szükségesek, hogy egy termék vagy szolgáltatás eljusson a nyersanyagtól vagy az első ötlettől a kész termékig vagy szolgáltatásig az ügyfél kezébe. Ez a folyamat a tervezéstől a gyártáson át az értékesítésig és a vevőszolgálatig terjedhet.

Az értékáram-térképezés (Value Stream Mapping, VSM) egy kulcsfontosságú eszköz ebben a fázisban. Ez egy vizuális technika, amely a teljes folyamatot ábrázolja, beleértve az anyagáramlást és az információáramlást is. A VSM segítségével azonosíthatók a szűk keresztmetszetek, a felesleges lépések, a várakozási idők, a készletek és egyéb pazarlások. A cél egy olyan „jelenlegi állapot” térkép elkészítése, amely alapján egy „jövőbeli állapot” térkép tervezhető, ami egy áramvonalasabb, hatékonyabb folyamatot ír le.

3. Az áramlás megteremtése (Create flow)

Az áramlás megteremtése azt jelenti, hogy a termékek, szolgáltatások vagy információk akadálytalanul és folyamatosan haladnak végig az értékáramon, anélkül, hogy megállnának, várakoznának vagy feleslegesen mozognának. Ez ellentétes a hagyományos „kötegelt” termeléssel, ahol a termékek vagy feladatok nagy mennyiségben halmozódnak fel a különböző munkaállomások között.

Az áramlás megteremtéséhez számos technikát alkalmaznak, mint például a munkafolyamatok optimalizálása, a berendezések elrendezésének átalakítása, a szűk keresztmetszetek felszámolása és a várakozási idők minimalizálása. A cél az, hogy a termék vagy szolgáltatás „mozgásban maradjon”, és a lehető legrövidebb idő alatt jusson el az ügyfélhez. Ez jelentősen csökkenti az átfutási időt, a készleteket és a hibák valószínűségét.

4. A húzásos rendszer létrehozása (Establish pull)

A húzásos rendszer (Pull System) azt jelenti, hogy a termelés vagy szolgáltatásnyújtás csak akkor indul el, amikor az ügyfél (vagy a következő belső folyamatlépés) ténylegesen igényt tart rá. Ez ellentétes a tolásos rendszerrel (Push System), ahol a termelés a várható kereslet alapján történik, és gyakran felesleges készletek felhalmozásához vezet.

A húzásos rendszerben a folyamat minden lépése csak akkor kezd el dolgozni, ha a következő lépés „lehúzza” tőle a szükséges anyagot vagy információt. A legismertebb eszköz ehhez a Kanban rendszer, amely vizuális jelekkel szabályozza az anyagáramlást és a termelést. Ez a megközelítés minimalizálja a túltermelést és a készletezést, csökkenti a költségeket és növeli a rendszer rugalmasságát, mivel gyorsabban reagál a tényleges keresletre.

5. A tökéletesítésre törekvés (Seek perfection)

Az utolsó elv a folyamatos és soha véget nem érő törekvés a tökéletességre. A Lean nem egy végállomás, hanem egy utazás, amelynek során a szervezet folyamatosan keresi a módját, hogy javítsa folyamatait, csökkentse a pazarlást és növelje az ügyfél értékét. Ez a Kaizen filozófia lényege.

A tökéletesítésre való törekvés megköveteli a szervezet minden tagjától a problémák azonosítását, a gyökérokok feltárását és a megoldások bevezetését. Ez egy olyan kultúrát teremt, ahol a hibák tanulási lehetőségekként szolgálnak, és ahol mindenki felelősséget érez a folyamatok javításáért. A cél az, hogy a folyamatok egyre hatékonyabbá, rugalmasabbá és hibamentesebbé váljanak, maximalizálva az ügyfél elégedettségét és a vállalat versenyképességét.

Ez az öt alapelv együtt alkotja a Lean menedzsment koherens keretrendszerét, amely segít a vállalatoknak a működési kiválóság elérésében és fenntartásában.

A nyolc típusú pazarlás (Muda) a Lean menedzsmentben

A Lean menedzsment központi eleme a pazarlás (Muda) felismerése és kiküszöbölése. Taiichi Ohno, a Toyota Termelési Rendszer atyja, eredetileg hét fő pazarlást azonosított, amelyekhez később egy nyolcadik is hozzáadódott. Ezen pazarlások azonosítása és megszüntetése kulcsfontosságú a folyamatok optimalizálásához és az ügyfél értékének növeléséhez. Fontos megérteni, hogy a pazarlások nem csak költséget jelentenek, hanem csökkentik a minőséget, növelik az átfutási időt és gátolják az innovációt.

Tekintsük át részletesebben a nyolc típusú pazarlást:

1. Túltermelés (Overproduction)

A túltermelés az, amikor többet, korábban vagy gyorsabban állítunk elő, mint amire a következő folyamatlépésnek vagy az ügyfélnek szüksége van. Ez az egyik legkárosabb pazarlás, mivel szinte az összes többi pazarlást generálja. Ha túl sokat termelünk, feleslegesen használunk fel anyagot, energiát és munkaerőt. Ráadásul a felesleges termékek tárolása is költséges, és elfedheti a folyamat egyéb problémáit.

- Példa: Egy gyár olyan alkatrészeket gyárt nagy mennyiségben, amelyekre csak hónapok múlva lesz szükség, vagy olyan szoftverfunkciókat fejleszt, amelyeket az ügyfél nem kért.

- Kiküszöbölés: Húzásos rendszer bevezetése, termelés a tényleges kereslet alapján, kisebb tételek gyártása.

2. Várakozás (Waiting)

A várakozás akkor fordul elő, amikor az emberek, gépek vagy anyagok tétlenül állnak, mert a következő folyamatlépés nem érhető el, vagy a szükséges információ hiányzik. Ez az egyik leggyakoribb és leginkább látható pazarlás, amely közvetlenül csökkenti a termelékenységet és növeli az átfutási időt.

- Példa: Egy dolgozó arra vár, hogy a gép befejezze a munkáját, vagy egy ügyfél arra vár, hogy a szolgáltató válaszoljon a kérdésére. Egy IT rendszer, ami lassan tölt be, vagy egy dokumentum, ami jóváhagyásra vár.

- Kiküszöbölés: Folyamatos áramlás biztosítása, szűk keresztmetszetek azonosítása és feloldása, párhuzamos feladatvégzés, jobb ütemezés.

3. Felesleges szállítás (Transportation)

A felesleges szállítás az anyagok, félkész termékek vagy késztermékek indokolatlan mozgatását jelenti. Minden alkalommal, amikor egy tárgyat mozgatnak, fennáll a sérülés, elvesztés vagy késés kockázata. A szállítás önmagában nem ad hozzá értéket a termékhez, csak költséget generál.

- Példa: Egy gyárban az alkatrészeket több raktárba szállítják, mielőtt a gyártósorra kerülnének. Egy irodában a dokumentumokat egyik osztályról a másikra viszik át, ahelyett, hogy digitálisan megosztanák őket.

- Kiküszöbölés: Elrendezés optimalizálása, munkaállomások közelebb helyezése egymáshoz, belső logisztika egyszerűsítése.

4. Túlfeldolgozás (Over-processing)

A túlfeldolgozás azokat a tevékenységeket foglalja magában, amelyek több munkát igényelnek, mint amennyi az ügyfél számára szükséges vagy értékes. Ez lehet felesleges ellenőrzés, túlzottan részletes dokumentáció, vagy olyan funkciók hozzáadása egy termékhez, amelyeket az ügyfél nem kért.

- Példa: Egy alkatrész túl simára csiszolása, amikor egy durvább felület is megfelelő lenne. Egy jelentésben olyan adatok szerepeltetése, amelyeket senki sem olvas el.

- Kiküszöbölés: Az ügyfél igényeinek pontos megértése, a folyamatlépések egyszerűsítése, a „jó eléggé” elv alkalmazása.

5. Felesleges készletezés (Inventory)

A felesleges készletezés a nyersanyagok, félkész termékek vagy késztermékek indokolatlanul nagy mennyiségű tárolását jelenti. Bár a készletek biztonságot nyújthatnak, jelentős költséggel járnak (tárolás, amortizáció, elavulás), és elfedhetik a mögöttes problémákat a folyamatokban (pl. minőségi hibák, megbízhatatlan beszállítók).

- Példa: Túl sok alapanyag beszerzése „hátha szükség lesz rá” alapon. Nagy mennyiségű késztermék raktározása, amelyre nincs azonnali kereslet.

- Kiküszöbölés: Just-in-Time (JIT) rendszer bevezetése, készletgazdálkodás optimalizálása, a beszállítói lánc megbízhatóságának növelése.

6. Felesleges mozgás (Motion)

A felesleges mozgás az emberek indokolatlan, nem hozzáadott értéket teremtő mozgását jelenti a munkahelyen. Ez lehet hajolás, nyújtózkodás, séta, keresgélés vagy bármilyen más fizikai mozgás, amely nem járul hozzá közvetlenül a termék vagy szolgáltatás elkészítéséhez.

- Példa: Egy dolgozó gyakran kénytelen messzire sétálni egy szerszámért, vagy folyamatosan görnyednie kell, hogy elérjen valamit. Egy irodai dolgozó percekig keresi a szükséges fájlt a számítógépén.

- Kiküszöbölés: Munkaállomás ergonómiai kialakítása, 5S módszer alkalmazása, eszközök elhelyezésének optimalizálása.

7. Hibák (Defects)

A hibák olyan termékeket vagy szolgáltatásokat jelentenek, amelyek nem felelnek meg az ügyfél elvárásainak vagy a minőségi szabványoknak. A hibák kijavítása, újraellenőrzése vagy a termékek újragyártása jelentős költséggel jár, időt vesz igénybe, és rontja az ügyfél elégedettségét. A hibák elkerülése a minőségbe való beépítésre (Poka-Yoke) fókuszál.

- Példa: Egy gyártósoron hibás termékeket állítanak elő, amelyeket újra kell munkálni vagy selejtezni. Egy szoftverben súlyos bugok vannak, amelyek javítása sok erőforrást emészt fel.

- Kiküszöbölés: Minőségellenőrzés a folyamat minden szakaszában, hibamentesítő rendszerek (Poka-Yoke), gyökérok-elemzés, standardizálás.

8. Nem kihasznált tehetség (Non-utilized talent / Underutilization of employees)

Ez a nyolcadik pazarlás, amelyet később adtak hozzá az eredeti héthez. A nem kihasznált tehetség azt jelenti, hogy a szervezet nem használja ki teljes mértékben alkalmazottai tudását, készségeit, kreativitását és problémamegoldó képességét. Ez akkor fordul elő, ha a munkatársakat nem vonják be a döntéshozatalba, nem kérik ki a véleményüket, vagy nem biztosítanak számukra lehetőséget a fejlődésre.

- Példa: Egy tapasztalt munkásnak nincs lehetősége javaslatokat tenni a folyamat javítására. Egy mérnök adminisztratív feladatokkal van túlterhelve, ahelyett, hogy innovatív megoldásokon dolgozna.

- Kiküszöbölés: Alkalmazottak bevonása a problémamegoldásba (Kaizen), képzések és fejlesztési lehetőségek biztosítása, delegálás, felhatalmazás.

A Lean menedzsment célja ezen pazarlások folyamatos azonosítása és kiküszöbölése, hogy a szervezet a lehető legkarcsúbbá, leggyorsabbá és leghatékonyabbá váljon, miközben maximális értéket teremt az ügyfelek számára.

Kulcsfontosságú Lean eszközök és módszertanok

A Lean menedzsment filozófiájának gyakorlati megvalósításához számos eszköz és módszertan áll rendelkezésre. Ezek az eszközök segítenek a pazarlások azonosításában, a folyamatok elemzésében, a problémák megoldásában és a folyamatos fejlesztés kultúrájának kialakításában. Fontos megjegyezni, hogy az eszközök önmagukban nem elegendőek; a Lean gondolkodásmód elfogadása és a szervezeti kultúra átalakítása elengedhetetlen a sikerhez.

Nézzünk meg néhány kulcsfontosságú Lean eszközt és módszertant:

1. 5S módszer

Az 5S egy alapvető, de rendkívül hatékony vizuális menedzsment eszköz, amely a munkahely rendezettségére, tisztaságára és szervezettségére fókuszál. Célja egy hatékonyabb, biztonságosabb és kellemesebb munkakörnyezet kialakítása, amely minimalizálja a felesleges mozgást és keresgélést. Az 5S japán szavakból ered, amelyek a következők:

- Seiri (Szelektálás): Szükségtelen tárgyak eltávolítása a munkahelyről.

- Seiton (Szisztematizálás/Rendezés): Minden szükséges tárgynak legyen kijelölt helye, és legyen könnyen elérhető.

- Seiso (Tisztán tartás): A munkahely és az eszközök rendszeres tisztán tartása.

- Seiketsu (Standardizálás): Az első három S gyakorlatának standardizálása, vizuális ellenőrzési pontok létrehozása.

- Shitsuke (Fegyelem/Fenntartás): Az 5S elvek betartásának és folyamatos fejlesztésének fenntartása.

Az 5S nem csupán a rendről szól, hanem a problémák azonosításáról és a folyamatos fejlesztés kultúrájának alapozásáról is.

2. Kaizen (Folyamatos fejlesztés)

A Kaizen a „jó változás” vagy „folyamatos fejlesztés” japán szavakból származik. Ez egy olyan filozófia, amely arra ösztönzi a szervezet minden tagját, hogy folyamatosan keressen apró, inkrementális javításokat a folyamatokban. A Kaizen nem a nagy, egyszeri változásokra fókuszál, hanem a kisebb, de rendszeres fejlesztésekre, amelyek hosszú távon jelentős eredményekhez vezetnek.

A Kaizen megköveteli a problémák azonosítását, a gyökérokok feltárását (pl. 5 Miért módszerrel), a megoldások kidolgozását, bevezetését és a hatások mérését. Ez egy ciklikus folyamat, amely beépül a mindennapi munkába és ösztönzi az alkalmazottakat a proaktivitásra és a problémamegoldásra.

3. Értékáram-térképezés (Value Stream Mapping, VSM)

Az értékáram-térképezés (VSM) egy vizuális eszköz, amely segít azonosítani az értékáramon belüli összes tevékenységet – mind a hozzáadott értéket teremtő, mind a pazarló tevékenységeket. A VSM egy „jelenlegi állapot” térkép elkészítésével kezdődik, amely részletesen ábrázolja az anyagok és információk áramlását a folyamaton keresztül, beleértve az átfutási időket, a ciklusidőket, a készleteket és a várakozási időket.

Ezt követően egy „jövőbeli állapot” térkép készül, amely egy optimalizált, pazarlásmentesebb folyamatot mutat be. A VSM segít a csapatoknak vizuálisan megérteni a teljes folyamatot, azonosítani a szűk keresztmetszeteket és a fejlesztési lehetőségeket, valamint megtervezni a Lean transzformáció lépéseit.

4. Kanban

A Kanban egy vizuális jelzőrendszer, amelyet a húzásos rendszer megvalósítására használnak. A „Kanban” japánul „kártyát” vagy „vizuális jelet” jelent. A rendszer lényege, hogy a termelés vagy a feladatok végrehajtása csak akkor indul el, amikor a következő folyamatlépés (vagy az ügyfél) jelezte az igényét.

A Kanban táblák, kártyák vagy digitális rendszerek segítségével vizuálisan ábrázolja a munkafolyamatot, a folyamatban lévő munkát (WIP) és a feladatok állapotát. Ez segít a túltermelés elkerülésében, a készletek minimalizálásában és a munkafolyamatok áramlásának fenntartásában. Különösen népszerű az IT és szoftverfejlesztés területén (Agile, Scrum).

5. Poka-Yoke (Hibamentesítés)

A Poka-Yoke (japánul: „hiba elkerülése”) olyan eszközök vagy mechanizmusok tervezése, amelyek megakadályozzák a hibák előfordulását, vagy azonnal észlelik azokat. Célja, hogy a folyamatokat „bolondbiztossá” tegye, így a hibák még azelőtt kiküszöbölhetők, mielőtt az ügyfélhez eljutnának.

Példák a Poka-Yoke-ra: egy USB-kábel, amelyet csak egyféleképpen lehet bedugni; egy gép, amely nem indul el, ha a védőburkolat nyitva van; vagy egy ellenőrzőlista, amelyet minden egyes lépés után alá kell írni. A Poka-Yoke a minőséget a folyamatba építi be, ahelyett, hogy csak a végén ellenőrizné.

6. Just-in-Time (JIT)

A Just-in-Time (JIT) egy termelési stratégia, amelynek célja, hogy a szükséges anyagokat, alkatrészeket vagy információkat pontosan akkor szállítsák, amikor szükség van rájuk, a lehető legkevesebb készlettel. A JIT minimalizálja a készletezési költségeket, csökkenti a pazarlást és növeli a rendszer rugalmasságát.

A JIT megvalósításához szoros együttműködésre van szükség a beszállítókkal, megbízható folyamatokra és pontos előrejelzésekre. Bár a nulla készlet utópisztikusnak tűnhet, a JIT arra törekszik, hogy a készleteket a lehető legalacsonyabb szinten tartsa, és csak a tényleges igények alapján termeljen.

7. SMED (Single-Minute Exchange of Die)

A SMED (Single-Minute Exchange of Die) egy módszertan, amelynek célja a gépbeállítási és szerszámcsere-idők drasztikus csökkentése. A „Single-Minute” azt jelenti, hogy az átállás idejét kevesebb mint 10 percre (egy számjegyű percre) kell csökkenteni.

A SMED megkülönbözteti a belső (gépleállítást igénylő) és külső (gép működése közben is elvégezhető) átállítási lépéseket. A módszer lényege, hogy a belső lépéseket külsővé alakítsa, és mindkét típusú lépést optimalizálja. Ez lehetővé teszi a kisebb gyártási tételeket, növeli a rugalmasságot és csökkenti a készleteket.

8. Teljes Termelékenység Fenntartás (Total Productive Maintenance, TPM)

A TPM egy olyan megközelítés, amely a berendezések és gépek maximális hatékonyságának biztosítására fókuszál. Célja a meghibásodások megelőzése, a karbantartási idő csökkentése és a gépek élettartamának növelése. A TPM magában foglalja az operátorok bevonását a karbantartási feladatokba (autonóm karbantartás), a tervezett karbantartást és a folyamatos fejlesztést.

A TPM hozzájárul a termelési stabilitáshoz, csökkenti a várakozási időt és a hibákat, valamint javítja a munkahelyi biztonságot. A kulcs az, hogy a karbantartás ne csak a karbantartó csapat feladata legyen, hanem mindenki felelőssége, aki a gépekkel dolgozik.

9. Gemba Walk

A Gemba Walk azt jelenti, hogy a vezetők és a csapat tagjai rendszeresen ellátogatnak a „Gemba”-ba, ami a „valódi helyet” jelenti, ahol az értékteremtés valójában történik (pl. gyártósor, iroda, ügyfélszolgálat). A cél nem az ellenőrzés, hanem a megfigyelés, a kérdezés és a tanulás.

A Gemba Walk során a vezetők közvetlenül tapasztalhatják meg a folyamatokat, azonosíthatják a problémákat, és párbeszédet folytathatnak azokkal a munkatársakkal, akik nap mint nap elvégzik a munkát. Ez elősegíti a problémák korai felismerését, a gyökérokok megértését és a munkatársak bevonását a fejlesztésbe.

10. A3 gondolkodás (A3 Thinking)

Az A3 gondolkodás egy strukturált problémamegoldó és tervezési módszertan, amely az A3-as méretű papírlapon való vizuális összefoglaláson alapul. A cél, hogy egyetlen lapon bemutassuk a problémát, a gyökérokokat, a javasolt megoldásokat, a végrehajtási tervet és az eredményeket.

Az A3-as jelentés általában a következő szakaszokat tartalmazza: háttér, jelenlegi állapot, célállapot, gyökérok-elemzés, ellenintézkedések, végrehajtási terv, nyomon követés. Ez a módszer elősegíti a logikus gondolkodást, a tényeken alapuló döntéshozatalt és a kollaboratív problémamegoldást.

Ezek az eszközök és módszertanok együttesen biztosítják a Lean menedzsment számára a gyakorlati megvalósítás keretét, lehetővé téve a szervezetek számára, hogy hatékonyan azonosítsák és kiküszöböljék a pazarlásokat, miközben folyamatosan javítják az ügyfél számára nyújtott értéket.

A Lean menedzsment előnyei és előnyei a különböző iparágakban

A Lean menedzsment adaptálhatósága és alapvető elveinek univerzális jellege révén számos iparágban bizonyította már értékét, a gyártástól kezdve a szolgáltatásokon át az IT szektorokig. Az alkalmazás módja és a hangsúly eltérhet, de az alapvető cél – az értékteremtés maximalizálása és a pazarlás minimalizálása – mindenhol érvényesül. Az alábbiakban bemutatjuk a Lean általános előnyeit, majd kitérünk az iparág-specifikus alkalmazásokra.

Általános előnyök

- Növelt hatékonyság és termelékenység: A pazarlások (pl. várakozás, felesleges mozgás, túltermelés) kiküszöbölésével a folyamatok áramvonalasabbá válnak, ami gyorsabb átfutási időket és nagyobb termelési kapacitást eredményez ugyanannyi vagy kevesebb erőforrással.

- Költségcsökkentés: Kevesebb anyagpazarlás, alacsonyabb készletszintek, kevesebb hiba és újra munka, valamint optimalizált munkaerő-felhasználás révén jelentős megtakarítások érhetők el a gyártási és üzemeltetési költségekben.

- Javított minőség: A hibák gyökérokainak azonosítása és megszüntetése, valamint a minőség beépítése a folyamatba (Poka-Yoke) csökkenti a selejt arányát és növeli a termékek vagy szolgáltatások megbízhatóságát.

- Gyorsabb átfutási idő: Az áramlás megteremtése és a várakozási idők minimalizálása révén a termékek vagy szolgáltatások sokkal gyorsabban jutnak el az ügyfélhez, ami növeli az ügyfél elégedettséget és a versenyképességet.

- Fokozott ügyfél elégedettség: A jobb minőség, a gyorsabb szállítás és az ügyfél igényeire való fókuszálás közvetlenül hozzájárul az ügyfélélmény javításához és a hosszú távú lojalitás kiépítéséhez.

- Nagyobb rugalmasság és alkalmazkodóképesség: A karcsúbb folyamatok és a húzásos rendszer lehetővé teszi a vállalatok számára, hogy gyorsabban reagáljanak a piaci változásokra, az új igényekre és a váratlan eseményekre.

- Munkavállalói elkötelezettség és morál javulása: A munkatársak bevonása a problémamegoldásba (Kaizen), a felhatalmazás és a tisztelet kultúrája növeli az elégedettséget, a motivációt és csökkenti a fluktuációt.

- Fenntartható növekedés: A folyamatos fejlesztésre való törekvés és a pazarlás csökkentése hosszú távon biztosítja a vállalat fenntartható növekedését és versenyképességét.

A Lean alkalmazása különböző iparágakban

1. Gyártóipar (Manufacturing)

A Lean menedzsment eredeti bölcsője, ahol a Toyota Termelési Rendszer (TPS) formájában született meg. Itt a legnyilvánvalóbbak az előnyök, mint például a készletszintek drasztikus csökkentése (JIT), a gyártási hibák minimalizálása (Poka-Yoke), a gépek hatékonyságának növelése (TPM) és az átállási idők rövidítése (SMED). A gyártóiparban a Lean segít a termelési folyamatok optimalizálásában, a szűk keresztmetszetek felszámolásában és a minőség folyamatos javításában.

2. Szolgáltató szektor (Services)

A Lean elvek kiválóan alkalmazhatók a szolgáltató szektorban is, ahol a „termék” gyakran egy folyamat vagy egy interakció. A „pazarlás” itt lehet a várakozási idő, a felesleges adminisztráció, az információhiány, a hibás adatok vagy az ügyfél panaszainak kezelésére fordított idő.

- Egészségügy: A Lean segít a betegek várakozási idejének csökkentésében, az adminisztráció egyszerűsítésében, az orvosi hibák minimalizálásában és a betegellátás minőségének javításában. Példák: optimalizált betegfelvételi folyamatok, gyógyszerelosztás hatékonyságának növelése, műtőblokk kihasználtságának javítása.

- Pénzügyi szolgáltatások: Bankok, biztosítók alkalmazzák a Leant a hitelbírálati folyamatok gyorsítására, a dokumentáció egyszerűsítésére, az ügyfélszolgálat hatékonyságának növelésére és a csalások felderítésére.

- Call centerek: A híváskezelési idők csökkentése, az ügyfélproblémák első hívás alkalmával történő megoldása, az ügynökök képzésének optimalizálása.

3. Információtechnológia (IT) és szoftverfejlesztés

A Lean Startup és az Agile módszertanok (pl. Scrum, Kanban) nagymértékben építenek a Lean elvekre. Itt a „pazarlás” lehet a felesleges funkciók fejlesztése, a hosszú fejlesztési ciklusok, a hibás kód, a kommunikációs hiányosságok vagy a nem kihasznált fejlesztői tehetség.

- Szoftverfejlesztés: A Kanban táblák használata a munkafolyamat vizualizálására, a kis, iteratív fejlesztési ciklusok (Sprint), a folyamatos visszajelzés az ügyfelektől (MVP – Minimum Viable Product), a felesleges dokumentáció elhagyása.

- IT üzemeltetés: Az incidensek kezelésének gyorsítása, a rendszeres karbantartási feladatok automatizálása, a szerverkapacitás optimalizálása.

4. Kereskedelem és logisztika

A Lean itt a raktározás, a szállítás és az ellátási lánc optimalizálására fókuszál.

- Logisztika: Raktárak elrendezésének optimalizálása (5S), szállítási útvonalak tervezése a felesleges mozgás minimalizálására, JIT szállítási rendszerek bevezetése.

- Kiskereskedelem: Készletszintek optimalizálása a polcokon, az árufeltöltési folyamatok gyorsítása, az ügyfélélmény javítása a boltokban.

5. Építőipar

Az építőiparban a Lean segíthet a projektmenedzsmentben, a munkafolyamatok ütemezésében és a pazarlások csökkentésében a helyszínen.

- Építkezések: Anyagmozgatás optimalizálása, a várakozási idők csökkentése a különböző szakmák között, hibák minimalizálása a kivitelezés során, a biztonság növelése.

Összességében a Lean menedzsment egy olyan sokoldalú és hatékony vezetési filozófia, amely függetlenül az iparágtól, jelentős előnyöket kínál a vállalatoknak a hatékonyság, a minőség, a költségek és az ügyfél elégedettség terén. A kulcs a Lean elvek alapos megértése és adaptálása az adott szervezet specifikus igényeihez és kihívásaihoz.

A Lean transzformáció kihívásai és buktatói

Bár a Lean menedzsment számos előnnyel jár, bevezetése és fenntartása jelentős kihívásokat tartogat. A sikeres Lean transzformáció nem csupán eszközök és technikák alkalmazásáról szól, hanem egy mélyreható szervezeti és kulturális változásról is. Számos buktatóval szembesülhetnek a vállalatok, amelyek gátolhatják a Lean bevezetését vagy akár kudarchoz is vezethetnek.

1. Ellenállás a változással szemben

Talán a legnagyobb kihívás az emberi ellenállás a változással szemben. Az emberek természetüknél fogva ragaszkodnak a megszokott rutinokhoz és eljárásokhoz. A Lean gyakran megkérdőjelezi a bevett gyakorlatokat, ami bizonytalanságot, félelmet és ellenállást szülhet a munkatársakban. Ez különösen igaz, ha a Lean bevezetését „létszámleépítéssel” azonosítják, vagy ha a menedzsment nem kommunikálja egyértelműen a változás céljait és előnyeit.

Az ellenállás leküzdéséhez elengedhetetlen a nyílt kommunikáció, a munkatársak bevonása a folyamatba, a képzés és a támogatás biztosítása. Lényeges megmutatni, hogy a Lean nem csak a vállalatnak, hanem az egyénnek is előnyös lehet.

2. A vezetői elkötelezettség hiánya

A Lean transzformáció nem valósítható meg sikeresen a felsővezetés teljes és látható elkötelezettsége nélkül. Ha a vezetők nem hisznek a Leanben, nem mutatnak példát, és nem biztosítják a szükséges erőforrásokat és támogatást, akkor az egész kezdeményezés elbukhat. A vezetőknek aktívan részt kell venniük a Gemba Walkokon, támogatniuk kell a Kaizen tevékenységeket, és kommunikálniuk kell a Lean filozófiáját az egész szervezetben.

A vezetői elkötelezettség hiánya azt üzeni a munkatársaknak, hogy a Lean csak egy újabb „menedzsment hóbort”, ami idővel úgyis eltűnik, így nem érdemes energiát fektetni bele.

3. Elégtelen képzés és tudásmegosztás

A Lean eszközök és módszertanok megfelelő alkalmazásához alapos képzésre van szükség a szervezet minden szintjén. Ha a munkatársak nem értik a Lean alapelveit, az eszközök működését és a változások mögötti logikát, akkor nem tudják hatékonyan alkalmazni azokat. Az elméleti tudás mellett a gyakorlati tapasztalat és a mentorálás is kulcsfontosságú.

A tudásmegosztás hiánya ahhoz vezethet, hogy a Lean csak felületes „eszközként” kerül bevezetésre, a mögöttes filozófia és gondolkodásmód nélkül, ami nem hoz tartós eredményeket.

4. Csak az eszközökre való fókusz, a filozófia nélkül

Gyakori buktató, hogy a vállalatok kizárólag a Lean eszközökre (pl. 5S, Kanban, VSM) fókuszálnak, anélkül, hogy megértenék a mögöttes Lean filozófiát és alapelveket. Az eszközök önmagukban csak részleges javulást eredményeznek, és nem vezetnek tartós kulturális változáshoz. A Lean nem egy „checklista”, hanem egy gondolkodásmód, amely a folyamatos fejlesztésre, az ügyfélközpontúságra és a pazarlásmentességre épül.

A sikeres Lean transzformációhoz elengedhetetlen a holisztikus megközelítés, amely az eszközök alkalmazása mellett a kultúra és a mindset átalakítására is hangsúlyt fektet.

5. Rövid távú gondolkodásmód

A Lean bevezetése hosszú távú elkötelezettséget és türelmet igényel. Az eredmények nem mindig azonnaliak, és a kezdeti szakaszban akár visszaesés is előfordulhat. Ha a vezetés vagy a munkatársak csak a rövid távú, gyors eredményekre fókuszálnak, és elveszítik a hitüket, amikor a kezdeti nehézségek jelentkeznek, akkor a Lean kezdeményezés könnyen elhalhat.

A Lean egy utazás a tökéletesség felé, nem egy sprint. Fontos a kitartás és a folyamatos tanulás, még akkor is, ha a haladás lassúnak tűnik.

6. Kulturális akadályok

Minden szervezetnek megvan a maga egyedi kultúrája, amely lehet támogató vagy gátló tényező a Lean bevezetésében. Egy hierarchikus, bürokratikus, hibákat büntető kultúrában nehéz lesz bevezetni a Lean nyitott, együttműködő, problémamegoldó és tanuló szellemét. A tisztelet az emberek iránt és a felhatalmazás alapvető elemei a Lean kultúrának.

A kulturális akadályok leküzdése a legnehezebb feladatok közé tartozik, és időt, elkötelezettséget és a vezetés példamutatását igényli. A változásnak felülről lefelé és alulról felfelé is meg kell jelennie.

7. A teljes értékáram figyelmen kívül hagyása

Néha a vállalatok csak egy-egy részfolyamatot vagy osztályt próbálnak „Lean-né tenni”, anélkül, hogy figyelembe vennék a teljes értékáramot. Ez helyi optimalizációkhoz vezethet, amelyek nem feltétlenül javítják az egész rendszer teljesítményét, sőt, akár új szűk keresztmetszeteket is létrehozhatnak máshol. A Lean a rendszerszintű gondolkodásról szól, az „end-to-end” folyamatok optimalizálásáról.

Az értékáram-térképezés (VSM) segít a holisztikus szemléletmód fenntartásában, biztosítva, hogy a fejlesztések a teljes folyamat hatékonyságát szolgálják.

„A Lean transzformáció nem sprint, hanem maraton. A kulturális változás, a vezetői elkötelezettség és a folyamatos tanulás elengedhetetlen a tartós sikerhez.”

Ezen kihívások és buktatók tudatosítása és kezelése elengedhetetlen a sikeres Lean menedzsment bevezetéséhez és fenntartásához. A proaktív megközelítés, a folyamatos tanulás és a rugalmasság segíthet a vállalatoknak abban, hogy leküzdjék ezeket az akadályokat, és kiaknázzák a Leanben rejlő teljes potenciált.

A Lean gondolkodásmód és a tisztelet az emberek iránt

A Lean menedzsment nem csupán egy eszközrendszer vagy egy sor technika a hatékonyság növelésére; sokkal inkább egy filozófia és egy gondolkodásmód, amely alapjaiban változtatja meg, ahogyan egy szervezet működik és az emberek dolgoznak. Ennek a filozófiának két pillére van: a folyamatos fejlesztés (Kaizen) és a tisztelet az emberek iránt.

A Lean gondolkodásmód

A Lean gondolkodásmód lényege, hogy folyamatosan keressük a pazarlásokat, és megszüntessük azokat, miközben az ügyfél számára teremtett értéket maximalizáljuk. Ez a szemléletmód a következő kulcsfontosságú elemeket foglalja magában:

- Ügyfélközpontúság: Minden döntés és tevékenység az ügyfél igényei és elvárásai köré épül. Az érték mindig az ügyfél szemszögéből definiálódik.

- Rendszerszintű gondolkodás: Nem csak az egyes részfolyamatok optimalizálására fókuszálunk, hanem a teljes értékáramra, az „end-to-end” folyamatra. A cél az egész rendszer teljesítményének javítása, nem csak a helyi hatékonyságé.

- Tényeken alapuló döntéshozatal: A döntéseket adatokra, megfigyelésekre (Gemba Walk) és a problémák gyökérokainak elemzésére alapozzuk, nem pedig feltételezésekre vagy intuícióra.

- Problémamegoldó kultúra: A problémákat nem elkerülni kell, hanem azonosítani, elemezni és megoldani. A hibák tanulási lehetőségekként szolgálnak, nem pedig büntetendő cselekedetként.

- Vizuális menedzsment: A folyamatok, a teljesítmény és a problémák vizuális megjelenítése segíti a megértést, a kommunikációt és a gyors reagálást (pl. Kanban táblák, 5S).

- Rugalmasság és adaptivitás: A szervezet képes gyorsan reagálni a változó piaci igényekre és körülményekre.

Ez a gondolkodásmód áthatja a szervezet minden szintjét, a felsővezetéstől a frontvonalbeli dolgozókig, és arra ösztönzi őket, hogy folyamatosan kérdőjelezzék meg a status quo-t és keressék a jobb megoldásokat.

Tisztelet az emberek iránt

A tisztelet az emberek iránt a Lean filozófia másik alapvető pillére, amelyet gyakran figyelmen kívül hagynak, pedig a tartós sikerhez elengedhetetlen. Ez a tisztelet nem csak udvariasságot jelent, hanem egy mélyebb meggyőződést arról, hogy minden alkalmazott értékes hozzájárulója a vállalatnak, és képes a problémák megoldására és a folyamatok fejlesztésére.

A tisztelet az emberek iránt a következő gyakorlatokban nyilvánul meg:

- Alkalmazottak bevonása és felhatalmazása: A dolgozók, akik a folyamatokban dolgoznak, a legjobban ismerik a problémákat és a potenciális megoldásokat. A Lean kultúra arra ösztönzi őket, hogy azonosítsák a pazarlásokat, tegyenek javaslatokat és vegyenek részt a fejlesztési projektekben (Kaizen). A felhatalmazás azt jelenti, hogy megkapják a szükséges eszközöket, képzést és autonómiát a problémák megoldásához.

- Folyamatos képzés és fejlesztés: A szervezet befektet az alkalmazottak tudásának és készségeinek fejlesztésébe, lehetővé téve számukra, hogy hatékonyabban végezzék munkájukat és új kihívásokkal nézzenek szembe. Ez magában foglalja a Lean eszközök és technikák oktatását, valamint a problémamegoldó képességek fejlesztését.

- Biztonságos és támogató munkakörnyezet: Olyan környezet megteremtése, ahol az emberek biztonságban érzik magukat, hogy javaslatokat tegyenek, hibázzanak és tanuljanak anélkül, hogy félnének a büntetéstől. A hibákat tanulási lehetőségként kezelik, nem pedig elítélendő cselekedetként.

- Munkaterhelés egyensúlyozása (Heijunka): A munka egyenletes elosztása, a túlterhelés (Muri) és az egyenetlenség (Mura) elkerülése a folyamatokban. Ez nemcsak a hatékonyságot növeli, hanem csökkenti a stresszt és a kiégést az alkalmazottak körében.

- Mentori és coaching szerep: A vezetők nem csak utasításokat adnak, hanem mentorként és coachként is funkcionálnak, támogatva az alkalmazottakat a fejlődésben és a problémamegoldásban.

A tisztelet az emberek iránt elengedhetetlen a Lean menedzsment hosszú távú sikeréhez. Egy olyan kultúra, amely értékeli az alkalmazottak hozzájárulását, és lehetőséget biztosít számukra a fejlődésre, sokkal ellenállóbb és innovatívabb lesz. Az emberek a Lean rendszer motorjai, és a tisztelet az üzemanyag, amely fenntartja ezt a motort.

E két alapelv – a folyamatos fejlesztés és a tisztelet az emberek iránt – együttesen biztosítja, hogy a Lean ne csak egy átmeneti hatékonyságnövelő program legyen, hanem egy tartós, fenntartható és emberközpontú vezetési filozófia, amely valóban átalakítja a szervezeteket.