A modern elektronika világában a teljesítmény folyamatos növekedése és az alkatrészek méretének zsugorodása egyre komolyabb kihívás elé állítja a mérnököket: a hőkezelés problémája. Minden elektronikai eszköz, a legapróbb mikrochip-től a nagy teljesítményű szerverekig, működése során hőt termel. Ez a hő, ha nem vezetik el hatékonyan, drámaian ronthatja az alkatrészek teljesítményét, csökkentheti élettartamukat, vagy akár végleges meghibásodáshoz is vezethet. Ebben a kritikus szerepben lép színre a hűtőborda, az elektronikai hűtés egyik legősibb, mégis elengedhetetlen eleme, amely passzív vagy aktív módon segíti a hő elvezetését a kritikus komponensekről a környezetbe.

A hűtőborda nem csupán egy fémdarab; sokkal inkább egy gondosan megtervezett hőcsere-eszköz, amely a hőátadás alapvető fizikai elveit – a hővezetést, a hőáramlást és kisebb mértékben a hősugárzást – használja fel a hatékony működéshez. Célja, hogy maximalizálja az érintkezési felületet a hőforrás és a környezeti levegő (vagy más hűtőközeg) között, így lehetővé téve a hő gyors és akadálytalan eloszlását. Ennek a látszólag egyszerű eszköznek a komplexitása a kialakításában, az anyagválasztásában és a gyártási technológiájában rejlik, amelyek mind a végső hőelvezetési képességet befolyásolják.

Az elkövetkező fejezetekben részletesen bemutatjuk a hűtőbordák működési elvét, különböző típusait, az alkalmazott anyagokat, a tervezési szempontokat és a legmodernebb technológiai fejlesztéseket. Megvizsgáljuk, hogyan járulnak hozzá a hűtőbordák a számítógépek, LED-világítások, teljesítményelektronikák és számos más eszköz megbízható és hosszú távú működéséhez, és hogyan maradtak a termikus menedzsment sarokkövei a folyamatosan fejlődő technológiai környezetben.

A hőtermelés kihívása az elektronikában

Az elektronikai alkatrészek, különösen a félvezetők, működésük során nem tökéletes hatásfokkal dolgoznak. Az elektromos energia egy része elkerülhetetlenül hővé alakul a tranzisztorok, diódák és integrált áramkörök ellenállásain keresztül. Ez a jelenség a Joule-hő, és minden egyes elektronikai eszközben megfigyelhető, a legkisebb ellenállástól a legkomplexebb processzorig. Ahogy az alkatrészek egyre kisebbek és sűrűbben pakoltak lesznek, miközben teljesítményük exponenciálisan növekszik, az egységnyi területre jutó hőtermelés is drámaian megnő, ami a hőmérséklet kritikus emelkedéséhez vezethet.

A túlzott hőmérséklet számos káros hatással jár az elektronikai rendszerekre nézve. Először is, rontja az alkatrészek elektromos jellemzőit. Például a félvezetők ellenállása megváltozik a hőmérséklet emelkedésével, ami a jeltorzuláshoz, a frekvencia-stabilitás romlásához és az áramkörök hibás működéséhez vezethet. A tranzisztorok kapcsolási ideje megváltozhat, ami időzítési problémákat okozhat a digitális rendszerekben.

Másodszor, és talán ez a legkritikusabb, a magas hőmérséklet jelentősen csökkenti az alkatrészek élettartamát. Az úgynevezett Arrhenius-törvény szerint minden 10 Celsius fokos hőmérséklet-emelkedés nagyjából megfelezi az alkatrészek élettartamát. Ez azt jelenti, hogy egy folyamatosan túlmelegedő processzor vagy tápegység sokkal hamarabb meghibásodik, mint egy megfelelően hűtött társa. A hőmérséklet-ingadozások, a termikus stressz is hozzájárul a mechanikai fáradáshoz, repedésekhez az anyagokban és a forrasztási pontokon.

Harmadrészt, a legtöbb modern processzor és grafikus kártya beépített hőmérséklet-védelemmel rendelkezik. Ha a hőmérséklet elér egy kritikus szintet, az eszköz automatikusan csökkenti órajelét (throttle-ing) vagy akár le is áll, hogy elkerülje a károsodást. Ez a védelem megakadályozza a fizikai meghibásodást, de drasztikusan rontja a rendszer teljesítményét és felhasználói élményét. Egy játékos vagy egy mérnök számára ez elfogadhatatlan kompromisszumot jelent.

Végül, a túlzott hő hatással van a rendszer stabilitására is. Véletlenszerű fagyások, kék halál képernyők, adatvesztés – mindezek összefüggésbe hozhatók a nem megfelelő hőkezeléssel. Ezért a hőelvezetés nem csupán egy kiegészítő funkció, hanem az elektronikai tervezés integrált és alapvető része, amely biztosítja az eszközök megbízhatóságát, teljesítményét és hosszú élettartamát.

A hűtőborda alapvető szerepe és definíciója

A hűtőborda, angolul heat sink, egy passzív hőcserélő eszköz, amelynek elsődleges célja a hő elvezetése egy hőtermelő elektronikai alkatrészről a környező közegbe, jellemzően levegőbe. Definíciójában a kulcs a „passzív” szó, ami azt jelenti, hogy önmagában, mozgó alkatrészek nélkül végzi feladatát, kizárólag a hőátadás fizikai elveire támaszkodva. Bár gyakran kombinálják ventilátorokkal (aktív hűtés), a hűtőborda alapvetően egy statikus szerkezet.

A hűtőborda feladata, hogy a hőforrás által generált hőenergiát minél nagyobb felületen keresztül adja át a környezetnek. Ezt a felületnövelést a bordázat, lamellák vagy tüskék bonyolult rendszere biztosítja, amelyek a hűtőborda alaplemezéből állnak ki. A hőforrással (pl. CPU, GPU chip) közvetlenül érintkező alaplemez felveszi a hőt, majd a bordázat kiterjesztett felületén keresztül adja le azt a környező levegőnek. Az egész folyamat a hőmérsékletkülönbségen alapul: a hő mindig a melegebb területről a hidegebbre áramlik.

Az elektronikai alkatrészek hűtésében a hűtőborda szerepe tehát nem kevesebb, mint a rendszer szívének, a hőforrásnak a védelme. Egy megfelelően méretezett és kialakított hűtőborda képes fenntartani az alkatrész működési hőmérsékletét az optimális tartományban, elkerülve a túlmelegedésből adódó teljesítménycsökkenést, instabilitást és élettartam-rövidülést. Enélkül a modern, nagy teljesítményű processzorok és egyéb alkatrészek egyszerűen nem tudnának megbízhatóan működni.

A hűtőbordák tehát a termikus menedzsment alapkövei, amelyek lehetővé teszik az elektronikai eszközök tervezőinek, hogy egyre nagyobb teljesítményű és kisebb méretű rendszereket hozzanak létre. Anélkül, hogy a hő elvezetésének problémáját megoldanánk, a technológiai fejlődés ezen a területen megrekedne. A hűtőborda az a láthatatlan hős, amely biztosítja, hogy a számítógépünk ne forrósodjon fel, a LED-lámpánk hosszú ideig világítson, és a szervereink zökkenőmentesen üzemeljenek.

A hőátadás alapjai: kondukció, konvekció, radiáció

A hűtőbordák működésének megértéséhez elengedhetetlen a hőátadás három alapvető módjának ismerete: a hővezetés (kondukció), a hőáramlás (konvekció) és a hősugárzás (radiáció). Mindhárom folyamat hozzájárul a hő elvezetéséhez az elektronikai alkatrészről a környezetbe, bár különböző mértékben és különböző szakaszokban.

Hővezetés (kondukció)

A hővezetés az a folyamat, amikor a hő egy anyagon belül, közvetlen érintkezés útján terjed. Az anyag részecskéi (atomok, molekulák, szabad elektronok) rezgésükkel és ütközéseikkel adják át az energiát egymásnak, a melegebb területről a hidegebbre. A hűtőbordák esetében a kondukció kulcsszerepet játszik két fő ponton:

- A hőforrástól a hűtőborda alaplemezéig: A processzor chipjétől (vagy más alkatrésztől) a hűtőborda alapjába a hővezetésen keresztül jut el a hő. Ennek a fázisnak a hatékonysága függ az érintkező felületek simaságától, a köztük lévő hővezető anyag (TIM – Thermal Interface Material) minőségétől, és magának a hűtőborda alaplemezének hővezető képességétől.

- A hűtőborda alaplemezétől a bordázatig: A hő a hűtőborda alapjából a bordákba is hővezetéssel áramlik. Minél jobb a hűtőborda anyagának hővezető képessége (pl. réz vagy alumínium), annál gyorsabban és hatékonyabban oszlik el a hő az egész bordázaton, maximalizálva ezzel a hőátadó felületet.

A hővezetés hatékonyságát az anyag hővezetési tényezője (λ) jellemzi, melynek mértékegysége W/(m·K). Minél nagyobb ez az érték, annál jobb az anyag hővezető képessége.

Hőáramlás (konvekció)

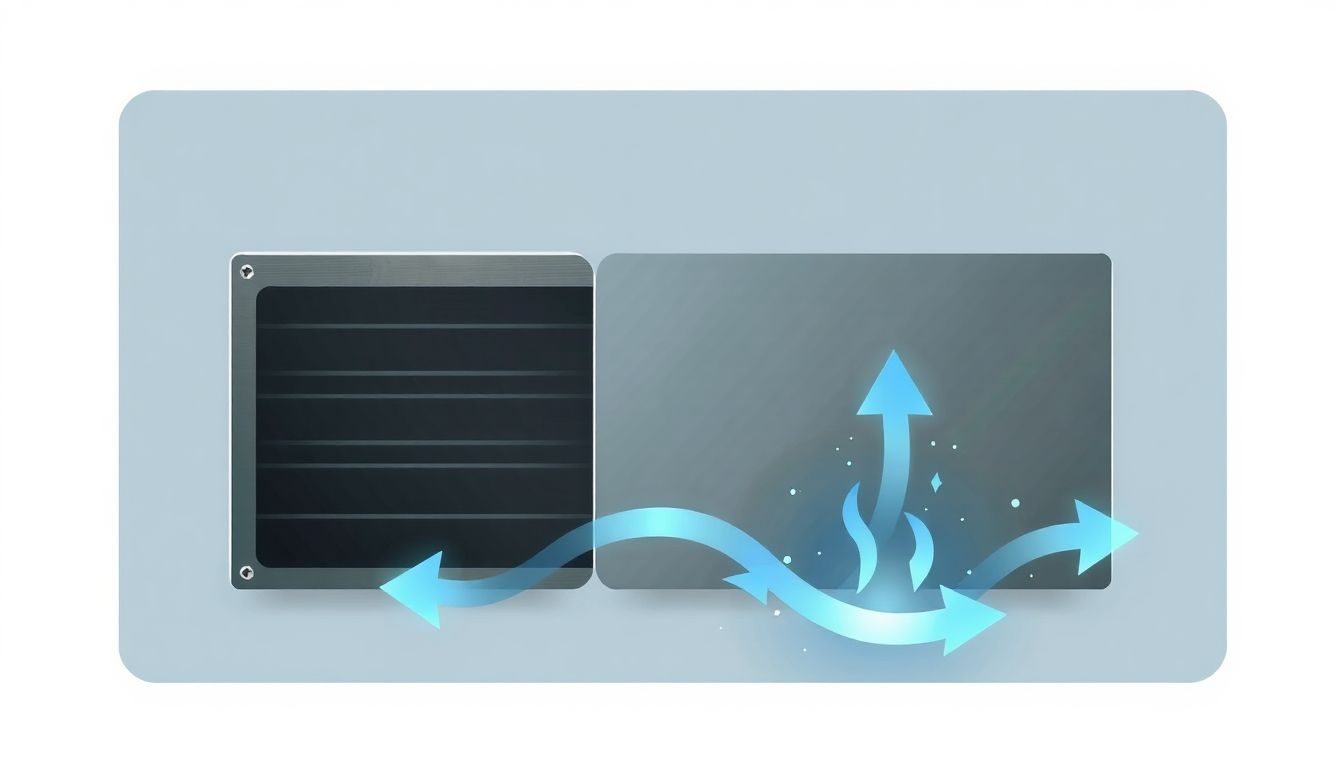

A hőáramlás az a hőátadási mód, amely folyadékok vagy gázok (például levegő) mozgásával jár. A hűtőbordák esetében ez a folyamat felelős a hő elvezetéséért a bordák felületéről a környezeti levegőbe. Két alaptípusa van:

- Természetes konvekció (passzív hűtés): A hűtőborda által felmelegített levegő sűrűsége csökken, felemelkedik, és helyére hidegebb, sűrűbb levegő áramlik. Ez a körforgás biztosítja a folyamatos hőelvezetést ventilátor vagy más aktív légmozgatás nélkül. Ez a mód jellemző a kisebb teljesítményű, csendes működésű eszközöknél.

- Kényszerkonvekció (aktív hűtés): Ebben az esetben egy ventilátor vagy fúvóka mesterségesen mozgatja a levegőt a hűtőborda bordái között, jelentősen felgyorsítva a hőátadást. A megnövelt légáramlás sokkal több hőt képes elszállítani egységnyi idő alatt, így ez a módszer elengedhetetlen a nagy teljesítményű alkatrészek, például CPU-k és GPU-k hűtéséhez.

A konvekciós hőátadás hatékonysága számos tényezőtől függ, mint például a felület nagysága, a hőmérséklet-különbség, a légáramlás sebessége és a hűtőközeg tulajdonságai.

Hősugárzás (radiáció)

A hősugárzás az a hőátadási mód, amely elektromágneses hullámok (infravörös sugárzás) formájában történik, és nem igényel közvetítő közeget. Minden test, amelynek hőmérséklete az abszolút nulla felett van, hősugárzást bocsát ki. A hűtőbordák esetében a hősugárzás hozzájárul a hőelvezetéshez, de általában kisebb mértékben, mint a kondukció és a konvekció, különösen a léghűtéses rendszerekben.

A sugárzásos hőátadás mértéke függ a test hőmérsékletétől (a hőmérséklet negyedik hatványával arányos a Stefan-Boltzmann törvény szerint) és az anyag emissziós képességétől (ε). A sötét, matt felületek jobban sugároznak, mint a világos, fényes felületek. Bár a radiáció szerepe általában másodlagos, rendkívül magas hőmérsékletű környezetben vagy vákuumban (ahol nincs konvekció) jelentősége megnőhet.

Összességében a hűtőborda tervezése során mindhárom hőátadási módot figyelembe kell venni, de a legfontosabb a kondukció a hűtőborda anyagában és a konvekció a bordák és a levegő között. A cél a hatékony hőút létrehozása a hőforrástól a környezetig, minimalizálva a hőellenállást minden egyes lépésben.

A hőátadás alapvető fizikai elveinek mesteri alkalmazása teszi a hűtőbordát az elektronikai hűtés egyik legfontosabb és legmegbízhatóbb eszközévé.

A hűtőborda működési elve lépésről lépésre

A hűtőborda látszólag egyszerű eszköz, ám a hőelvezetés folyamata több, egymásra épülő lépésből áll, amelyek mindegyike kritikus a hatékony működés szempontjából. Nézzük meg részletesen, hogyan vezeti el a hőt egy tipikus hűtőborda a hőforrástól a környezeti levegőig.

1. Hőtermelés a forrásnál

Minden elektronikai alkatrész, mint például egy CPU, GPU, vagy egy tápegység tranzisztora, elektromos energiát alakít át, melynek egy része hővé transzformálódik. Ez a hő a chip vagy alkatrész felületén koncentrálódik, létrehozva egy hőforrást, amelynek hőmérséklete jóval magasabb, mint a környezeté. A cél, hogy ezt a hőt minél gyorsabban elvezessük, mielőtt károsodást okozna.

2. Hőátadás a hőforrásról a hűtőbordára (TIM-en keresztül)

A hőforrás és a hűtőborda alapja közötti érintkezés rendkívül fontos. Mikroszkopikus szinten még a legsimább felületek is egyenetlenek, apró légzárványokat tartalmazva. Mivel a levegő rendkívül rossz hővezető, ezek a légzárványok jelentősen akadályoznák a hőátadást. Ennek kiküszöbölésére használunk hővezető anyagokat (Thermal Interface Material – TIM). Ez lehet hőpaszta, hőpad, vagy folyékony fém. A TIM kitölti a mikroszkopikus hézagokat, és sokkal jobb hővezető közeget biztosít a hőforrás és a hűtőborda alapja között, így a hő hatékonyabban jut el a hűtőbordába hővezetés útján.

3. Hőeloszlás a hűtőborda alapjában

Amint a hő bejutott a hűtőborda alaplemezébe, azonnal szétoszlik. Mivel az alaplemez általában jó hővezető anyagból (pl. réz vagy alumínium) készül, a hő gyorsan eloszlik az egész felületen, a koncentrált pontból a nagyobb, szélesebb területre. Ez a hővezetés biztosítja, hogy a hő ne csak közvetlenül a forrás felett gyűljön össze, hanem az egész hűtőborda alapját felmelegítse, ami elengedhetetlen a bordázat hatékony működéséhez.

4. Hővezetés a bordázatba

Az alaplemezből a hő tovább áramlik a hűtőborda bordáiba, lamelláiba vagy tüskéibe, szintén hővezetés útján. A bordák célja a felület drámai megnövelése. Minél hosszabbak és vékonyabbak a bordák, és minél több van belőlük, annál nagyobb az a felület, amelyen keresztül a hő leadható a környezetbe. A bordák anyagának hővezetési képessége itt is kritikus, hogy a hő eljusson a bordák legszéléig is.

5. Hőátadás a bordákról a környezeti levegőbe (konvekció és radiáció)

Ez a lépés a hőelvezetés legfontosabb szakasza. A felmelegedett bordák felületéről a hő a környezeti levegőbe adódik át. Ennek a folyamatnak a domináns módja a hőáramlás (konvekció). A hűtőborda felmelegíti a vele érintkező levegőt, amelynek sűrűsége csökken, és felemelkedik (természetes konvekció). Helyére hidegebb levegő áramlik, ami szintén felmelegszik, és a ciklus folytatódik. Ha a hűtőbordához ventilátor is tartozik, az erőteljesen átfújja a levegőt a bordák között (kényszerkonvekció), drámaian felgyorsítva a hőátadást. Emellett kisebb mértékben a bordák felülete hősugárzással is leadja a hőt a környezetbe.

6. Lehűlt levegő elvezetése

A felmelegedett levegőnek el kell távoznia a rendszerből, hogy helyére friss, hideg levegő áramolhasson. Egy jól megtervezett házban vagy rendszerben a légáramlás biztosítja, hogy a meleg levegő elhagyja a burkolatot, és ne rekedjen bent, újra felmelegítve az alkatrészeket. Ez a teljes folyamat a hőforrástól a környezetig egy folyamatos ciklust képez, amelynek célja a hőmérséklet stabilizálása egy elfogadható szinten.

A hűtőborda hatékonysága a hővezetés és hőáramlás mesteri kombinációjában rejlik, minden egyes lépés optimalizálásával a maximális hőelvezetés érdekében.

A hőellenállás (thermal resistance) fogalma és jelentősége

A hűtőbordák és általában a termikus menedzsment egyik legfontosabb fogalma a hőellenállás, amelyet gyakran Rth vagy Rjc (junction-to-case thermal resistance) jelöléssel látnak el. Ez a paraméter számszerűsíti, hogy egy adott hőút mennyire hatékonyan vezeti el a hőt. Egyszerűen fogalmazva, a hőellenállás azt mutatja meg, hogy milyen hőmérséklet-különbség szükséges egy egységnyi hőáram (Watt) átvezetéséhez az adott úton.

A hőellenállás mértékegysége °C/W (Celsius fok per Watt) vagy K/W (Kelvin per Watt). Minél alacsonyabb ez az érték, annál hatékonyabb a hőelvezetés, azaz annál kisebb hőmérséklet-különbség szükséges ahhoz, hogy egy bizonyos mennyiségű hőt elvezessünk. Egy ideális hűtési rendszer hőellenállása nulla lenne, ami azt jelentené, hogy a hőforrás hőmérséklete megegyezik a környezeti hőmérséklettel, függetlenül a termelt hő mennyiségétől – ez azonban a valóságban elérhetetlen.

A hőellenállás nem csupán a hűtőbordára jellemző érték, hanem a teljes hőútra vonatkozik, a hőforrástól a környezetig. Ezt az utat több „ellenállás” alkotja, amelyek sorba kapcsolódnak, hasonlóan az elektromos ellenállásokhoz:

- Rjc (Junction-to-Case): Az alkatrész (chip) belső, hőtermelő pontja (junction) és az alkatrész burkolata (case) közötti hőellenállás. Ezt az értéket általában az alkatrész gyártója adja meg.

- Rcs (Case-to-Sink): Az alkatrész burkolata és a hűtőborda alapja közötti hőellenállás. Ez az érték nagymértékben függ a hővezető anyag (TIM) minőségétől, felhordásának módjától és az érintkező felületek nyomásától.

- Rsa (Sink-to-Ambient): A hűtőborda és a környezeti levegő közötti hőellenállás. Ez az érték jellemzi magának a hűtőbordának a hatékonyságát, és függ a hűtőborda anyagától, kialakításától, felületétől, valamint a légáramlás mértékétől (természetes vagy kényszerkonvekció).

A teljes hőellenállás (Rja – Junction-to-Ambient) ezen értékek összege:

Rja = Rjc + Rcs + Rsa

Ennek a képletnek a jelentősége óriási a tervezés során. Ha ismerjük az alkatrész maximális megengedett hőmérsékletét (Tjmax), a környezeti hőmérsékletet (Ta) és az alkatrész által termelt hőteljesítményt (Pd), akkor a maximális megengedett teljes hőellenállás kiszámítható:

Rja ≤ (Tjmax – Ta) / Pd

Ebből az értékből már meghatározható, hogy milyen Rsa értékű hűtőbordára van szükségünk, figyelembe véve az Rjc és Rcs értékeket. Például, ha egy CPU 100W hőt termel, maximális megengedett hőmérséklete 90°C, és a környezeti hőmérséklet 25°C, akkor a maximális Rja = (90-25)/100 = 0.65 °C/W. Ha az Rjc és Rcs összesen 0.2 °C/W, akkor a hűtőborda Rsa értékének legfeljebb 0.45 °C/W-nak kell lennie.

A hőellenállás fogalmának megértése alapvető a hűtőborda kiválasztásánál és tervezésénél. Egy rosszul méretezett hűtőborda (magas Rsa) nem lesz képes elegendő hőt elvezetni, ami az alkatrész túlmelegedéséhez és meghibásodásához vezet. Egy túlméretezett hűtőborda (alacsony Rsa) pedig feleslegesen drága és nagy lehet, miközben nem nyújt arányosan jobb teljesítményt, ha a többi hőellenállás (pl. Rjc vagy Rcs) a szűk keresztmetszet. Az optimalizálás mindig a teljes hőút minimalizálására irányul.

Hűtőborda típusok és kialakítások

A hűtőbordák rendkívül sokfélék lehetnek, attól függően, hogy milyen hőteljesítményt kell elvezetniük, milyen méretkorlátok vannak, milyen a környezeti légáramlás, és milyen költségvetés áll rendelkezésre. A különböző gyártási technológiák és tervezési filozófiák számos típusú hűtőbordát eredményeztek.

Extrudált hűtőbordák

Az extrúdált hűtőbordák a legelterjedtebb és legköltséghatékonyabb típusok közé tartoznak. Gyártásuk során a felmelegített alumíniumötvözetet egy szerszámon (matricán) préselik át, amely a kívánt bordaprofilt adja. Ez a módszer lehetővé teszi viszonylag bonyolult, hosszúkás bordák létrehozását, amelyek aztán a kívánt hosszúságúra vághatók. Előnyük az alacsony gyártási költség, a jó mechanikai szilárdság és a viszonylag jó hővezetési képesség (alumínium esetén). Hátrányuk, hogy a bordák magassága és sűrűsége korlátozott az extrudálási folyamat jellegéből adódóan, ami behatárolja a maximálisan elérhető felületet.

Préselt (stamped) hűtőbordák

A préselt hűtőbordák általában vékony fémlemezből, például alumíniumból vagy rézből készülnek, présgéppel történő hajlítással és vágással. Ezek a legolcsóbb típusok, és gyakran használják alacsonyabb hőteljesítményű alkatrészek, például feszültségszabályozók vagy kisebb IC-k hűtésére. Jellemzőjük a vékony bordázat és a viszonylag kis méret. Teljesítményük korlátozott a kis tömeg és a korlátozott felület miatt, de költséghatékonyságuk miatt népszerűek.

Ragasztott (bonded fin) hűtőbordák

A ragasztott bordás hűtőbordák esetében az alaplemezhez különálló, vékony fémlemezeket ragasztanak epoxigyantával vagy más hővezető ragasztóval. Ez a technológia lehetővé teszi, hogy sokkal magasabb és sűrűbb bordákat hozzanak létre, mint az extrudálás során, ezáltal jelentősen megnövelve a hőátadó felületet. Gyakran alkalmaznak réz alaplemezt és alumínium bordákat a költség és a teljesítmény optimalizálása érdekében. Hátrányuk lehet a ragasztó hőellenállása, ha az nem megfelelő minőségű.

Forrasztott (skived fin) hűtőbordák

A forrasztott bordás hűtőbordák egy tömör fémblokkból készülnek, amelyből egy speciális szerszám vékony, felfelé hajlított bordákat vág ki. Ez a technológia lehetővé teszi rendkívül vékony és sűrű bordák létrehozását, amelyek maximális felületet biztosítanak egy adott térfogaton belül. Mivel a bordák az alaplemez szerves részét képezik, nincs kontaktellenállás a bordák és az alap között, ami kiváló hővezetést eredményez. A réz forrasztott bordás hűtőbordák rendkívül hatékonyak, de gyártásuk drágább.

Öntött (cast) hűtőbordák

Az öntött hűtőbordák általában alumíniumból készülnek öntési eljárással. Ez a módszer lehetővé teszi nagyon komplex, akár organikus formájú bordázatok létrehozását, amelyek optimalizálhatók a légáramlásra és a hőeloszlásra. Bár a hővezető képességük általában alacsonyabb lehet, mint a tömör anyagból készült, megmunkált hűtőbordáké, a formai szabadság miatt speciális alkalmazásokban előnyösek lehetnek.

Hőcsöves (heat pipe) hűtőbordák

A hőcsöves hűtőbordák a hagyományos bordázott szerkezetet hőcsövekkel kombinálják. A hőcsövek rendkívül hatékony hőátadó eszközök, amelyek egy zárt csőben lévő folyadék (jellemzően víz) párolgására és kondenzációjára alapulnak. A hő a hőforrástól a hőcső egyik végébe jut, ahol a folyadék elpárolog, elnyeli a hőt. A gőz a cső hidegebb végébe áramlik, ahol kondenzálódik, leadja a hőt a hűtőbordának, majd a folyadék visszatér a melegebb végbe. Ez a folyamat rendkívül alacsony hőellenállást biztosít, lehetővé téve a hő gyors és hatékony elszállítását a hőforrástól a hűtőborda távolabbi részeire, ahol nagyobb felület áll rendelkezésre a levegővel való hőcseréhez. Különösen népszerűek CPU és GPU hűtőknél.

Gőzkamrás (vapor chamber) hűtőbordák

A gőzkamrás hűtőbordák a hőcsövek elvén alapulnak, de egy sík, lapos kamrát használnak a hő elosztására. A gőzkamra egy zárt, lapos tartály, amelyben egy kis mennyiségű folyadék van. A hőforrás által felmelegítve a folyadék elpárolog, a gőz szétterjed a kamrában, majd a hidegebb felületeken kondenzálódik, leadva a hőt. Ez a technológia rendkívül gyors és egyenletes hőeloszlást biztosít nagy felületen, így ideális a nagy teljesítményű, kompakt eszközök, például laptopok vagy csúcskategóriás grafikus kártyák hűtésére. Gyakran kombinálják hagyományos bordázattal, ahol a gőzkamra az alaplemezként funkcionál.

Ventilátoros (aktív) hűtőbordák

Bár a hűtőborda önmagában passzív, gyakran kombinálják ventilátorral, így alkotva egy aktív hűtőrendszert. A ventilátor kényszeríti a levegő áramlását a bordák között, drámaian megnövelve a konvekciós hőátadást és csökkentve a hűtőborda effektív hőellenállását (Rsa). Ezek a megoldások elengedhetetlenek a nagy teljesítményű processzorok, grafikus kártyák és szerverek hűtéséhez. A ventilátoros hűtők kialakítása a légáramlási iránytól (axiális, radiális) és a zajszinttől függően változhat.

Folyadékhűtéses blokkok

Bár nem „hűtőbordák” a szó klasszikus értelmében, a folyadékhűtéses blokkok a hűtőborda funkcióját látják el, csak éppen levegő helyett folyadékot használnak hűtőközegként. Ezek a blokkok a hőforrásra illeszkednek, és belső mikrocsatornáikon keresztül áramlik a hűtőfolyadék, amely elszállítja a hőt egy távoli radiátorhoz, ahol a hő végül a levegőbe távozik. A folyadékhűtés sokkal nagyobb hőkapacitással és hőátadó képességgel rendelkezik, mint a levegő, így extrém teljesítményű rendszerekhez ideális.

A megfelelő hűtőborda típus kiválasztása mindig kompromisszumot jelent a teljesítmény, a méret, a zajszint, a megbízhatóság és a költség között. A tervezők feladata, hogy a legoptimálisabb megoldást találják meg az adott alkalmazáshoz.

Anyagválasztás a hűtőbordákhoz

A hűtőbordák hatékonyságát alapvetően befolyásolja az anyag, amelyből készülnek. A legfontosabb anyagjellemző a hővezetési tényező (λ), amely megmutatja, mennyire jól vezeti az anyag a hőt. Ezen kívül fontos a sűrűség, a megmunkálhatóság, a korrózióállóság és természetesen az ár.

Alumínium

Az alumínium (és ötvözetei, például az Al 6063) a leggyakrabban használt anyag hűtőbordák gyártásához. Ennek több oka is van:

- Jó hővezető képesség: Az alumínium hővezetési tényezője (kb. 205 W/(m·K)) megfelelő a legtöbb alkalmazáshoz. Bár nem olyan jó, mint a réz, mégis kiválóan alkalmas a hő elvezetésére.

- Könnyű súly: Az alumínium viszonylag alacsony sűrűségű, ami könnyebbé teszi a hűtőbordákat. Ez különösen fontos olyan alkalmazásoknál, ahol a súly kritikus tényező (pl. laptopok, repülőgépek).

- Költséghatékony: Az alumínium olcsóbb, mint a réz, ami jelentősen csökkenti a gyártási költségeket.

- Könnyen megmunkálható: Az alumínium könnyen extrudálható, megmunkálható és önthető, ami lehetővé teszi változatos formájú és komplex bordázatok létrehozását.

- Korrózióálló: Az alumínium természetes oxidrétege védi a korróziótól a legtöbb környezetben.

Az extrudált hűtőbordák szinte kizárólag alumíniumból készülnek, de gyakran használják préselt, ragasztott és öntött típusokhoz is. Az alumínium hűtőbordák a legtöbb általános célú számítógépben, LED-világításban és teljesítményelektronikában megtalálhatók.

Réz

A réz a hővezető képesség tekintetében az egyik legjobb fém, hővezetési tényezője (kb. 400 W/(m·K)) majdnem kétszerese az alumíniuménak. Ez a kiváló tulajdonság teszi a rezet ideális választássá a nagy teljesítményű, hőintenzív alkalmazásokhoz, ahol a maximális hőelvezetésre van szükség.

- Kiváló hővezető képesség: A réz a legjobb választás, ha a hővezetés a legfontosabb szempont. Ez lehetővé teszi a hő gyors elosztását a hűtőborda alapjában és a bordákban, így maximalizálva a hőátadó felület hatékonyságát.

- Magas hőkapacitás: A réz viszonylag nagy hőkapacitással rendelkezik, ami segít a hőmérséklet-ingadozások csillapításában.

Hátrányai azonban korlátozzák széleskörű elterjedését:

- Magasabb költség: A réz lényegesen drágább, mint az alumínium.

- Nagyobb sűrűség: A réz sokkal nehezebb, ami növeli a hűtőborda súlyát. Ez problémát jelenthet függőlegesen szerelt alkatrészeknél, vagy olyan rendszereknél, ahol a súly kritikus.

- Nehezebb megmunkálhatóság: A réz megmunkálása nehezebb és drágább, mint az alumíniumé, ami korlátozza a komplex formák létrehozását extrudálással.

A réz hűtőbordákat elsősorban csúcskategóriás CPU és GPU hűtőknél, szerverekben és speciális ipari alkalmazásokban használják, ahol a teljesítmény prioritást élvez a költséggel és a súllyal szemben. Gyakran alkalmaznak réz alaplemezt alumínium bordákkal kombinálva (ún. hibrid hűtőbordák), hogy kihasználják a réz kiváló hővezetését a hőforrásnál, miközben az alumínium könnyűségét és olcsóságát a bordázatnál.

Egyéb anyagok és kompozitok

Különleges alkalmazásokhoz, ahol az extrém hőteljesítmény vagy a szigorú súlykorlátok dominálnak, egyéb anyagokat és kompozitokat is alkalmaznak:

- Grafit: A grafén és a pirolitikus grafit (PG) rendkívül magas hővezetési tényezővel rendelkezik (akár 1500 W/(m·K) a síkban), könnyű, és rugalmas. Főleg vékony, lapos hőelosztókban (heat spreaders) és mobil eszközökben használják.

- Gyémánt: A gyémánt a legjobb természetes hővezető (akár 2000 W/(m·K)), de rendkívül drága és nehezen megmunkálható, ezért csak nagyon speciális, extrém nagy teljesítményű alkalmazásokban fordul elő.

- Szilícium-karbid (SiC): Kiváló hővezető képességgel és mechanikai szilárdsággal rendelkezik magas hőmérsékleten is. Főleg nagyfrekvenciás és nagy teljesítményű félvezetők szubsztrátjaként használják, ahol a hőt közvetlenül az anyagon keresztül vezetik el.

- Alumínium-szilícium karbid (AlSiC) kompozitok: Ezek a kompozitok az alumínium könnyűségét és a szilícium-karbid magas hővezetési képességét ötvözik, miközben a hőtágulási együtthatójuk is illeszthető a félvezetőkhöz. Drágább, de kiváló teljesítményű megoldás.

A megfelelő anyag kiválasztása mindig a konkrét alkalmazás igényeitől függ, figyelembe véve a hőteljesítményt, a méretet, a súlyt, a költséget és a környezeti feltételeket.

Az alumínium és a réz a hőkezelés két alapvető pillére, de a technológiai fejlődés új anyagokat és kompozitokat is bevon a nagy teljesítményű hűtőbordák világába.

Gyártási technológiák és azok hatása a teljesítményre

A hűtőbordák gyártási technológiája közvetlenül befolyásolja a végtermék teljesítményét, költségeit és a lehetséges geometriai korlátokat. A különböző eljárások eltérő előnyöket és hátrányokat kínálnak, amelyek révén a mérnökök optimalizálhatják a hűtési megoldást az adott alkalmazáshoz.

Extrudálás

Az extrúdálás a leggyakoribb és legköltséghatékonyabb módszer az alumínium hűtőbordák gyártására. Lényege, hogy a felmelegített alumíniumötvözetet egy szerszámon (matricán) préselik át, amely kialakítja a kívánt keresztmetszetet. Az extrudált profilokat a kívánt hosszúságúra vágják, majd szükség esetén további megmunkáláson esnek át (pl. furatok, marások).

Előnyei: Alacsony szerszámköltség, alacsony egységköltség nagy mennyiségben, jó mechanikai szilárdság, viszonylag jó hővezetés.

Hátrányai: Korlátozott bordasűrűség és magasság (az extrudálási arány miatt), nem lehet túl bonyolult, zárt formákat létrehozni. A bordák vastagsága is korlátozott.

Hatása a teljesítményre: Megfelelő a közepes teljesítményű alkalmazásokhoz, ahol a költséghatékonyság és a megbízhatóság fontos. A korlátozott felületnövelés miatt nem ideális extrém hűtési igényekhez.

Préselés (stamping)

A préselés vékony fémlemezekből (jellemzően alumínium vagy réz) történik, ahol egy présgép stancolja és hajlítja a lemezt a kívánt bordaformára. Ez a technológia rendkívül gyors és költséghatékony, különösen nagy darabszám esetén.

Előnyei: Nagyon alacsony egységköltség, gyors gyártás, vékony anyagokból is készíthető.

Hátrányai: Általában kisebb és vékonyabb hűtőbordákra korlátozódik, a bordák mechanikai rögzítése nem mindig ideális, a hőátadás a bordák és az alap között problémás lehet, ha nem forrasztják vagy hegesztik.

Hatása a teljesítményre: Csak alacsonyabb hőteljesítményű alkatrészekhez ajánlott, mivel a hőátadó felület és a hővezetés korlátozott.

CNC megmunkálás (milling)

A CNC megmunkálás egy tömör fémblokkból (alumínium vagy réz) vágja ki a hűtőborda formáját, programozott szerszámgépek segítségével. Ez a módszer rendkívül nagy precizitást és formai szabadságot biztosít.

Előnyei: Rendkívül pontos és bonyolult formák hozhatók létre, vastag bordák, változó bordaméret, nincsenek illesztési problémák, kiváló felületi minőség.

Hátrányai: Magas költség (anyag és gépóra), lassabb gyártás.

Hatása a teljesítményre: Kiváló hővezetési teljesítményt nyújt, mivel az alap és a bordák egy tömör anyagból vannak. Ideális prototípusokhoz és kis sorozatú, nagy teljesítményű alkalmazásokhoz.

Forrasztás (skived fin)

A forrasztott bordás hűtőbordák egy speciális szerszámgéppel készülnek, amely egy tömör fémblokkból (réz vagy alumínium) vékony, felfelé hajlított bordákat vág ki. Ez a folyamat rendkívül vékony és sűrű bordákat eredményez, amelyek szervesen kapcsolódnak az alaplemezhez.

Előnyei: Rendkívül nagy felület/térfogat arány, nincs kontaktellenállás a bordák és az alap között, kiváló hővezetési teljesítmény.

Hátrányai: Drágább, mint az extrudálás, speciális gépeket igényel.

Hatása a teljesítményre: Az egyik leghatékonyabb hűtőborda típus a tiszta fémből készült megoldások között, különösen nagy teljesítményű processzorokhoz és GPU-khoz.

Ragasztás (bonded fin)

A ragasztott bordás technológia során különálló, vékony fémlemezeket (általában alumínium) rögzítenek egy vastagabb alaplemezhez (gyakran réz) hővezető epoxigyantával vagy forrasztással.

Előnyei: Lehetővé teszi a nagyon magas és sűrű bordák létrehozását, nagyobb felületet biztosítva, mint az extrudálás. Kombinálható különböző anyagokkal (pl. réz alap, alumínium bordák).

Hátrányai: A ragasztó réteg hőellenállása ronthatja a teljesítményt, ha nem megfelelő minőségű vagy vastagságú. A mechanikai kötés idővel gyengülhet.

Hatása a teljesítményre: Nagyon jó teljesítményt nyújthat, különösen akkor, ha a ragasztóréteg hőellenállása alacsony, és a bordák sűrűsége maximálisra van optimalizálva.

Hőcsövek és gőzkamrák integrálása

Bár ezek nem önálló gyártási technológiák a hűtőborda alakjának létrehozására, hanem hőátadó elemek, integrálásuk kulcsfontosságú. A hőcsöveket és gőzkamrákat forrasztással vagy ragasztással rögzítik a hűtőborda alapjához és bordáihoz.

Előnyei: Drámai módon növelik a hőátadás hatékonyságát, lehetővé téve a hő gyors elszállítását a hőforrástól a hűtőborda távolabbi részeire. Kisebb méretű, mégis nagy teljesítményű hűtőket tesz lehetővé.

Hátrányai: Bonyolultabb gyártás, magasabb költség.

Hatása a teljesítményre: Elengedhetetlen a modern, nagy teljesítményű CPU/GPU hűtőkben, ahol a hőkoncentráció rendkívül magas.

3D nyomtatás

A 3D nyomtatás (különösen a fémporos szinterezés) egy feltörekvő technológia a hűtőbordák gyártásában. Lehetővé teszi rendkívül komplex, optimalizált geometriák létrehozását, amelyek hagyományos módszerekkel nem lennének kivitelezhetők (pl. belső mikrocsatornák, biomimetikus struktúrák).

Előnyei: Maximális formai szabadság, optimalizált légáramlás, súlycsökkentés, gyors prototípus-gyártás.

Hátrányai: Magas anyag- és gyártási költség, korlátozott anyagválaszték, a felületi érdesség befolyásolhatja a hőátadást.

Hatása a teljesítményre: Potenciálisan a legmagasabb teljesítményt nyújthatja a jövőben, de jelenleg főleg speciális, nagy értékű alkalmazásokban és kutatás-fejlesztésben használják.

A gyártási technológia kiválasztása mindig a tervezési célok (teljesítmény, költség, méret, súly) és a rendelkezésre álló erőforrások függvénye. A modern hűtési megoldások gyakran több technológia kombinációját alkalmazzák a legjobb eredmény elérése érdekében.

Tervezési szempontok és optimalizálás

A hűtőborda tervezése messze túlmutat egy egyszerű fémdarab formázásán. Számos paramétert kell figyelembe venni és optimalizálni a lehető legmagasabb hőelvezetési hatékonyság elérése érdekében, miközben a költségeket és a méretet is szem előtt tartják. A tervezési folyamat interaktív és gyakran kompromisszumokkal jár.

Felület nagysága és bordák sűrűsége

Az egyik legfontosabb tervezési szempont a hőátadó felület nagysága. Minél nagyobb a hűtőborda bordázatának teljes felülete, annál több hőt képes leadni a környezeti levegőnek. Ezt a felületet a bordák számával, magasságával és vastagságával lehet növelni. Ugyanakkor a bordák sűrűségének is van egy optimális pontja. Ha túl sűrűn vannak a bordák, a levegő nem tud hatékonyan áramlani közöttük, ami csökkenti a konvekciós hőátadást. Ha túl ritkán, akkor a felület nem elégséges. A cél a megfelelő egyensúly megtalálása a felület nagysága és a légáramlás ellenállása között.

Bordák magassága és vastagsága

A bordák magassága közvetlenül befolyásolja a hőátadó felületet. Magasabb bordák nagyobb felületet jelentenek, de növelik a hűtőborda méretét és súlyát, valamint a légáramlás ellenállását. A bordák vastagsága is kritikus. Vastagabb bordák jobban vezetik a hőt a borda teljes hosszában, de kevesebb borda fér el ugyanabban a térfogatban, és növelik az anyagfelhasználást. Vékonyabb bordák több felületet biztosítanak, de rosszabbul vezetik a hőt a borda végéig, és mechanikailag gyengébbek lehetnek.

Légáramlás és nyomásesés

A légáramlás (akár természetes, akár kényszerített) hatékonysága kulcsfontosságú a konvekciós hőátadás szempontjából. A hűtőborda kialakításának minimalizálnia kell a légáramlás ellenállását (nyomásesés), miközben maximalizálja a levegő és a bordák közötti érintkezési időt. Ez magában foglalja a bordák közötti távolság, a bordák alakja (pl. egyenes, ívelt, tüskés) és a légcsatornák optimalizálását. A ventilátoros hűtőknél a ventilátor kiválasztása (légáram, statikus nyomás, zajszint) is szerves része a tervezésnek.

Anyagválasztás és felületkezelés

Ahogy korábban tárgyaltuk, az anyagválasztás (alumínium, réz, hibrid) alapvetően meghatározza a hővezető képességet és a költségeket. A felületkezelés is befolyásolhatja a hűtőborda teljesítményét. Például a fekete eloxálás növelheti a hősugárzási képességet, ami passzív hűtés esetén kisebb mértékben, de hozzájárulhat a hatékonysághoz. A felület simasága az érintkezési pontokon (hőforrás-hűtőborda) kritikus a hőátadás szempontjából.

Hőcsövek és gőzkamrák integrációja

Nagy teljesítményű alkalmazásoknál a hőcsövek és gőzkamrák integrálása elengedhetetlen. Ezek az eszközök lehetővé teszik a hő gyors elszállítását a hőforrástól a hűtőborda távolabbi, nagyobb felületű részeire. A hőcsövek számának, átmérőjének és elhelyezésének optimalizálása kulcsfontosságú a maximális hatékonyság eléréséhez.

Szimulációs szoftverek (CFD)

A modern hűtőborda tervezés elképzelhetetlen számítógépes folyadékdinamikai (CFD) és termikus szimulációs szoftverek nélkül. Ezek a programok lehetővé teszik a mérnökök számára, hogy virtuálisan teszteljék a különböző kialakításokat, optimalizálják a légáramlást, előre jelezzék a hőmérséklet-eloszlást és azonosítsák a hőellenállás szűk keresztmetszeteit, még a fizikai prototípus elkészítése előtt. Ez jelentősen felgyorsítja a fejlesztési folyamatot és csökkenti a költségeket.

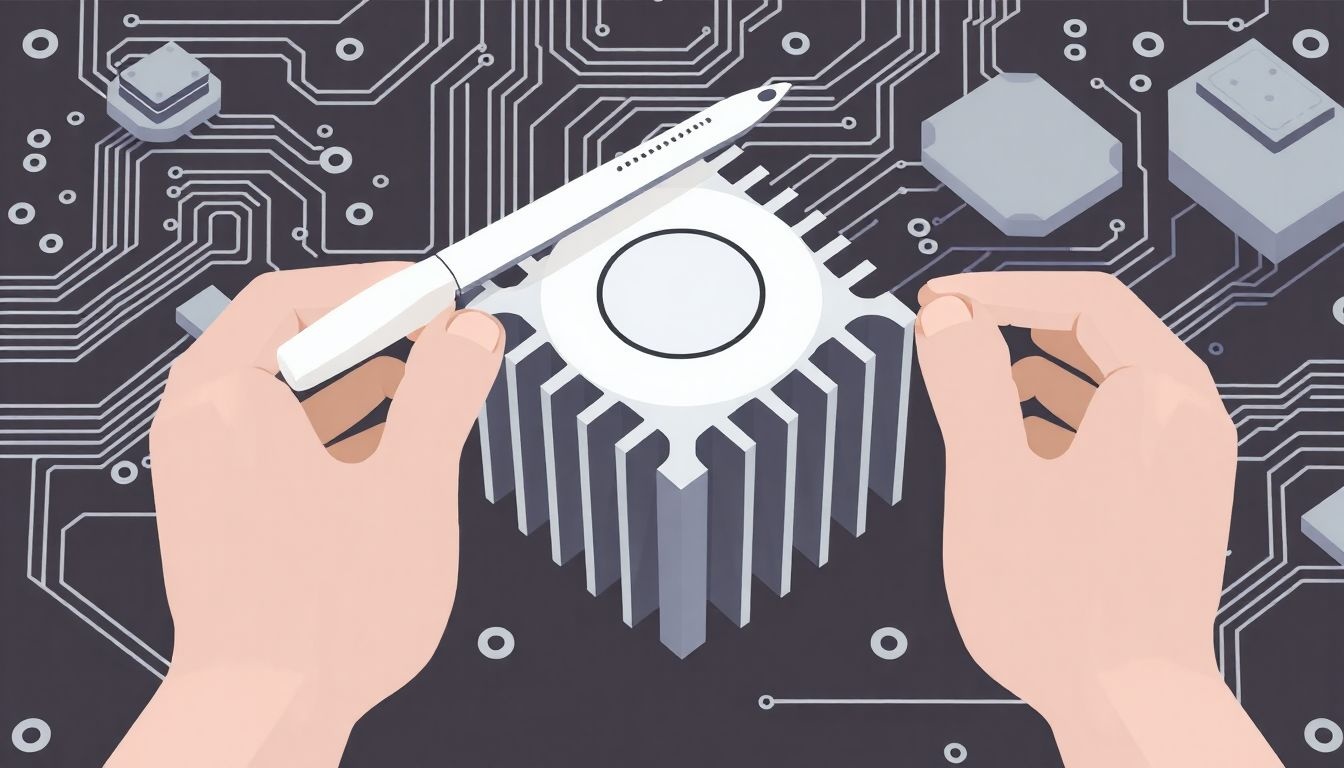

Mechanikai rögzítés és termikus paszta

A hűtőborda mechanikai rögzítése a hőforráshoz is létfontosságú. Megfelelő nyomást kell gyakorolni a hőforrásra, hogy a hővezető anyag (TIM) egyenletesen terüljön szét, és minimalizálja a légzárványokat. A rögzítésnek stabilnak kell lennie, hogy ellenálljon a rezgéseknek és a hőmérséklet-ingadozásoknak. A termikus paszta vagy más TIM kiválasztása és helyes felvitele kritikus az Rcs (case-to-sink) hőellenállás minimalizálásához.

Az optimalizálás során a mérnökök folyamatosan egyensúlyoznak a termikus teljesítmény, a méret, a súly, a zajszint és a gyártási költségek között. Egy jól megtervezett hűtőborda nem csupán elvezeti a hőt, hanem ezt a lehető legköltséghatékonyabban és legmegbízhatóbban teszi az adott alkalmazási környezetben.

Hővezető anyagok (Thermal Interface Materials – TIM)

A hővezető anyagok (TIM), vagy más néven termikus interfész anyagok, kulcsfontosságú szerepet játszanak a hőelvezetésben az elektronikai rendszerekben. Bármilyen simának is tűnnek két szilárd felület, mikroszkopikus szinten mindig vannak köztük apró légzárványok és egyenetlenségek. Mivel a levegő rendkívül rossz hővezető (kb. 0.026 W/(m·K)), ezek a légzárványok jelentős hőellenállást (Rcs) képeznének a hőforrás és a hűtőborda között, drasztikusan rontva a hűtési teljesítményt. A TIM feladata, hogy kitöltse ezeket a mikroszkopikus réseket, és egy sokkal jobb hővezető közeget biztosítson.

Hőpaszták (thermal paste/grease)

A hőpaszták a leggyakrabban használt TIM típusok. Ezek általában szilikon, szén, ezüst, cink-oxid vagy kerámia alapú paszták, amelyek kiváló hővezető képességű részecskéket tartalmaznak.

Előnyei:

- Kiváló hővezető képesség (általában 2-15 W/(m·K), de léteznek ennél jobb értékek is).

- Könnyen felvihető és elkenhető, kitölti a legapróbb réseket is.

- Alkalmazkodik a felületek hőtágulásából adódó minimális változásokhoz.

Hátrányai:

- Idővel kiszáradhat, elveszítheti hatékonyságát, cserére szorulhat.

- Némelyik elektromosan vezető lehet (pl. folyékony fém paszták), ami rövidzárlatot okozhat, ha kifolyik.

- A helytelen felvitel (túl sok, túl kevés) ronthatja a teljesítményt.

A hőpasztákat vékony rétegben kell felvinni, hogy a lehető legkisebb hőellenállású utat biztosítsák. A „kevesebb több” elv érvényesül, mivel a paszta célja a légzárványok kitöltése, nem pedig vastag szigetelő réteg képzése.

Hőpadok (thermal pads)

A hőpadok előre formázott, szilárd vagy gél állagú lapok, amelyek hővezető anyagokból készülnek (pl. szilikon alapú, grafit, kerámia).

Előnyei:

- Nagyon könnyű felhelyezni, nem maszatolódik.

- Különböző vastagságban kaphatók, így nagyobb rések áthidalására is alkalmasak.

- Általában elektromosan szigetelők.

- Hosszú távon stabilabbak lehetnek, mint egyes paszták.

Hátrányai:

- Általában alacsonyabb hővezető képességgel rendelkeznek, mint a jó minőségű hőpaszták (0.5-10 W/(m·K)).

- Nem képesek olyan tökéletesen kitölteni a mikroszkopikus réseket, mint a paszták.

- A kompresszió mértéke kritikus a hatékonyságuk szempontjából.

A hőpadokat gyakran használják memóriachipek, feszültségszabályozók (VRM), chipsetek hűtésére, ahol a hőteljesítmény alacsonyabb, vagy ahol nagyobb rések áthidalására van szükség.

Folyékony fém paszták (liquid metal thermal paste)

A folyékony fém paszták speciális TIM-ek, amelyek általában gallium alapú ötvözetekből állnak, és szobahőmérsékleten folyékonyak.

Előnyei:

- Rendkívül magas hővezető képesség (akár 70-80 W/(m·K)), jóval meghaladva a hagyományos pasztákat.

- Kiválóan kitöltik a mikroszkopikus réseket a felületek között.

Hátrányai:

- Elektromosan vezetőek! Rendkívül óvatosan kell alkalmazni, mert rövidzárlatot okozhatnak, ha kifolynak.

- Korrozív hatásúak lehetnek bizonyos fémekre (pl. alumínium), ezért csak réz vagy nikkelezett felületekkel használhatók.

- Nehezebb felvinni és eltávolítani.

- Drágábbak.

A folyékony fém pasztákat jellemzően extrém teljesítményű rendszerekben, tuningolásnál vagy professzionális felhasználásnál alkalmazzák, ahol a maximális hűtési teljesítmény a cél, és a kockázatok kezelhetők.

Egyéb TIM típusok

- Hővezető ragasztók: Ezek olyan ragasztók, amelyek hővezető töltőanyagokat tartalmaznak, és tartós mechanikai kötést biztosítanak a hűtőborda és az alkatrész között. Akkor használják, ha az alkatrészt fixen rögzíteni kell a hűtőbordához.

- Fázisátmeneti anyagok (PCM – Phase Change Materials): Ezek az anyagok szobahőmérsékleten szilárdak, de egy bizonyos hőmérsékleten (általában 50-60°C) megolvadnak, és folyékonnyá válnak, így jobban kitöltik a réseket. Előnyük, hogy a kezdeti szilárd állapot könnyű felhelyezést tesz lehetővé.

- Indium fólia: Speciális, nagy megbízhatóságú alkalmazásokban (pl. űrtechnika) használt, rendkívül puha fémfólia, amely nyomás alatt deformálódva tökéletes érintkezést biztosít.

A megfelelő TIM kiválasztása kritikus a hűtési rendszer teljesítménye szempontjából. A legjobb hűtőborda is alulteljesít, ha a hőátadás a hőforrásról a hűtőbordára nem hatékony. A TIM alkalmazásakor mindig be kell tartani a gyártó utasításait a maximális hatékonyság és megbízhatóság érdekében.

Hűtőbordák alkalmazási területei

A hűtőbordák rendkívül széles körben alkalmazhatók, szinte mindenhol, ahol elektronikai alkatrészek működnek és hőt termelnek. A modern technológia fejlődésével a hűtési igények is egyre sokrétűbbé válnak, így a hűtőbordák folyamatosan új formákban és konfigurációkban jelennek meg.

CPU-k és GPU-k (számítógépek)

Talán a legismertebb alkalmazási terület a számítógépek központi feldolgozó egységeinek (CPU) és grafikus feldolgozó egységeinek (GPU) hűtése. Ezek az alkatrészek rendkívül nagy teljesítményűek és jelentős mennyiségű hőt termelnek, különösen terhelés alatt. A CPU és GPU hűtők általában réz alaplemezzel, hőcsövekkel és sűrű alumínium bordázattal rendelkeznek, amelyet egy vagy több ventilátor egészít ki (aktív hűtés). A high-end rendszerekben folyadékhűtéses blokkokat is alkalmaznak, amelyek a hőt egy távoli radiátorhoz szállítják.

LED világítás

A LED (Light Emitting Diode) világítás, bár energiahatékony, működése során szintén hőt termel. A LED-ek fényereje és élettartama drasztikusan csökken, ha túlmelegednek. Ezért a nagy teljesítményű LED-ek, reflektorok, utcai lámpák és autós fényszórók mindegyike alumínium hűtőbordákkal van ellátva. Ezek gyakran extrudált vagy öntött profilok, amelyek a környezeti levegővel érintkezve, passzív konvekcióval vezetik el a hőt. A LED-es hűtőbordák kialakítása gyakran esztétikai szempontokat is figyelembe vesz.

Teljesítményelektronika

A teljesítményelektronika, mint például a tápegységek, inverterek, motorvezérlők és akkumulátortöltők, nagy áramokat és feszültségeket kezel. Az itt használt alkatrészek (pl. MOSFET-ek, IGBT-k, tirisztorok, diódák) jelentős hőmennyiséget termelnek. Ezekhez az alkatrészekhez robusztus, gyakran extrudált vagy ragasztott bordás alumínium hűtőbordákat használnak, amelyek biztosítják a megbízható működést magas terhelés mellett is. Az ipari környezetben gyakran kényszerkonvekciót (ventilátorokat) is alkalmaznak.

Autóelektronika

Az autóiparban egyre több elektronikai rendszer található, a motorvezérlő egységektől (ECU) az infotainment rendszerekig, az elektromos autók teljesítményelektronikájáig. Az autóelektronikában a hőkezelés különösen nagy kihívás, mivel a környezeti hőmérséklet széles skálán mozog, és a rezgések, rázkódások is jelentősek. A hűtőbordák itt is elengedhetetlenek a vezérlőegységek, inverterek és töltők megbízható működéséhez. Gyakran alkalmaznak speciálisan kialakított, robusztus extrudált vagy öntött alumínium hűtőbordákat.

Szerverek és adatközpontok

A szerverek és adatközpontok a modern digitális infrastruktúra gerincét képezik. Ezekben az rendszerekben több száz, vagy akár több ezer nagy teljesítményű processzor és memória modul működik folyamatosan, hatalmas mennyiségű hőt termelve. A szerverekben speciálisan kialakított, nagy sűrűségű hűtőbordákat használnak, gyakran hőcsöves vagy gőzkamrás technológiával, és rendkívül hatékony ventilátorokkal (kényszerkonvekció). Az adatközpontok hűtése egy komplex rendszer, ahol a hűtőbordák a lánc egyik legfontosabb láncszemei.

Beágyazott rendszerek és IoT eszközök

A beágyazott rendszerek és az IoT (Internet of Things) eszközök gyakran kompakt méretűek, és nincsenek aktív hűtési lehetőségeik (ventilátorok). Itt a passzív hűtés, kis méretű, préselt vagy extrudált hűtőbordákkal, esetleg hővezető házakkal (amelyek maguk is hűtőbordaként funkcionálnak) kap kiemelt szerepet. A cél a minimális méret és súly melletti megbízható hőelvezetés.

Egyéb alkalmazások

A hűtőbordák megtalálhatók még:

- Audioerősítőkben: A nagy teljesítményű tranzisztorok hűtésére.

- Orvosi eszközökben: Képalkotó berendezésekben, lézeres eszközökben, ahol a precíz hőmérséklet-szabályozás kritikus.

- Távközlési berendezésekben: Bázisállomásokban, routerekben, ahol a megbízhatóság elengedhetetlen.

- Lézeres rendszerekben: A lézerdiódák és optikai komponensek stabil hőmérsékletének fenntartására.

Ez a sokféleség mutatja, hogy a hűtőbordák mennyire alapvetőek a modern technológia működésében. Az elektronika fejlődésével együtt a hűtési megoldások is folyamatosan fejlődnek, hogy megfeleljenek az új kihívásoknak.

Telepítés és karbantartás

A hűtőborda teljesítménye nem csupán a tervezésén és az anyagválasztáson múlik, hanem a helyes telepítésen és rendszeres karbantartáson is. Még a legdrágább és legfejlettebb hűtőborda is alulteljesíthet, ha nem megfelelően rögzítik, vagy ha elhanyagolják az ápolását.

Helyes telepítés

- Felület előkészítése: A hőforrás (pl. CPU, GPU) és a hűtőborda alapjának felületét alaposan meg kell tisztítani minden szennyeződéstől, régi hőpaszta maradványtól. Izopropil-alkohol vagy speciális tisztítószerek használata javasolt. A felületeknek simának és zsírmentesnek kell lenniük a maximális érintkezés érdekében.

- Hővezető anyag (TIM) felvitele: Ez az egyik legkritikusabb lépés. A hőpasztát vékony, egyenletes rétegben kell felvinni a hőforrás felületére. A cél a mikroszkopikus légzárványok kitöltése, nem pedig egy vastag réteg képzése. Különböző felviteli módszerek léteznek (borsószem, vonal, X-alak), a lényeg, hogy a hűtőborda felhelyezésekor egyenletesen terüljön szét. Hőpadok esetén ügyelni kell a pad megfelelő méretére és vastagságára, és a védőfóliák eltávolítására. Folyékony fém esetén rendkívüli óvatosság szükséges az elektromos vezetőképesség miatt.

- A hűtőborda rögzítése: A hűtőbordát szorosan, de ne túlzott erővel kell rögzíteni a hőforráshoz. A rögzítő mechanizmus (csavarok, rugós kapcsok, push-pin-ek) feladata, hogy egyenletes nyomást gyakoroljon a TIM rétegre, biztosítva a maximális érintkezést. A túlzott nyomás károsíthatja az alkatrészt, míg a túl laza rögzítés rossz hőátadáshoz vezet. Fontos a csavarok átlósan, fokozatosan történő meghúzása, hogy elkerüljük a ferde rögzítést.

- Ventilátorok és kábelezés: Ha a hűtőborda ventilátorral rendelkezik, annak megfelelő irányba kell fújnia a levegőt, és csatlakoztatni kell az alaplap megfelelő csatlakozójához. A kábeleket rendezetten kell elvezetni, hogy ne akadályozzák a légáramlást.

- Rendszeres ellenőrzés: Az első telepítés után érdemes néhány napig figyelni a hőmérsékleteket terhelés alatt, hogy meggyőződjünk a hűtés megfelelő működéséről.

Karbantartás

A hűtőbordák, különösen az aktív hűtésűek, rendszeres karbantartást igényelnek a hosszú távú és hatékony működés érdekében.

- Por eltávolítása: A leggyakoribb és legfontosabb karbantartási feladat. A levegőben lévő por lerakódik a hűtőborda bordái között és a ventilátor lapátjain, ami jelentősen csökkenti a légáramlást és ezáltal a hőátadás hatékonyságát. Sűrített levegővel, ecsettel vagy porszívóval (óvatosan, antisztatikus módon) rendszeresen el kell távolítani a port. Ideális esetben évente 1-2 alkalommal, de poros környezetben gyakrabban.

- Ventilátorok ellenőrzése és cseréje: A ventilátorok idővel elhasználódhatnak, zajossá válhatnak, vagy teljesen leállhatnak. Rendszeresen ellenőrizni kell a forgásukat és a zajszintjüket. Ha egy ventilátor zajos, vagy nem forog megfelelően, cserélni kell. A csapágyak kenése ritkán lehetséges, és csak bizonyos típusoknál.

- Hőpaszta cseréje: A hőpaszta idővel kiszáradhat, elveszítheti rugalmasságát és hővezető képességét. Általában 3-5 évente érdemes cserélni, de a gyártó ajánlásától és a paszta típusától függően ez változhat. A csere során minden régi paszta maradványt el kell távolítani, és friss réteget kell felvinni. Ez különösen fontos a nagy teljesítményű rendszereknél.

- Rögzítés ellenőrzése: Időnként ellenőrizni kell, hogy a hűtőborda rögzítése továbbra is stabil és feszes-e. A hőmérséklet-ingadozások és a rezgések idővel lazíthatják a rögzítőelemeket.

A megfelelő telepítés és rendszeres karbantartás jelentősen meghosszabbíthatja az elektronikai alkatrészek élettartamát, fenntartja a rendszer optimális teljesítményét és stabilitását, valamint megelőzi a költséges meghibásodásokat.

A hűtőborda nem egy egyszeri befektetés, hanem egy folyamatosan gondozandó alkatrész, amelynek optimális működése a rendszer egészének stabilitását garantálja.

A jövő hűtőborda technológiái és a termikus menedzsment trendjei

Az elektronika fejlődése nem áll meg, és ezzel együtt a termikus menedzsment, valamint a hűtőbordák technológiája is folyamatosan innovál. Ahogy az alkatrészek egyre kisebbek, sűrűbbek és nagyobb teljesítményűek lesznek, úgy nő a hőelvezetési kihívás is, új, kreatív megoldásokat követelve.

Mikrocsatornás hűtés

A mikrocsatornás hűtés egy olyan technológia, ahol rendkívül finom, mikrométeres méretű csatornákat alakítanak ki közvetlenül a hőtermelő felületen vagy a hűtőborda alapjában. Ezeken a csatornákon keresztül folyik a hűtőközeg (víz vagy más dielektromos folyadék), amely rendkívül nagy felületen érintkezik a forró felülettel. Ez a módszer rendkívül hatékony hőelvezetést tesz lehetővé kis térfogaton belül, és ideális a nagy hőfluxusú (high heat flux) alkalmazásokhoz, például a szuperkomputer processzorokhoz vagy a lézerdiódákhoz. A jövőben várhatóan egyre elterjedtebb lesz a mainstream elektronikában is.

Fázisátmeneti anyagok (PCM) hőkezelésre

A korábban említett fázisátmeneti anyagok (PCM) nem csak TIM-ként, hanem önálló hűtési megoldásként is használhatók. Ezek az anyagok jelentős mennyiségű hőt képesek elnyelni anélkül, hogy a hőmérsékletük drasztikusan megemelkedne, amikor halmazállapotot változtatnak (pl. olvadnak). Ez a képesség lehetővé teszi a hőmérséklet rövid távú stabilizálását, például hirtelen terhelésnövekedés esetén. A PCM-eket gyakran integrálják hűtőbordákba vagy közvetlenül az alkatrészek burkolatába, mint egyfajta „hőakkumulátort”, amely segít kiegyenlíteni a hőmérsékleti csúcsokat.

Aktív hűtés új formái (Peltier elemek, termoelektromos hűtés)

Bár a Peltier elemek (termoelektromos hűtők) már régóta léteznek, hatékonyságuk és méretük folyamatosan javul. Ezek az eszközök elektromos áram segítségével hőt pumpálnak az egyik oldalról a másikra, így az egyik oldal lehűl, a másik pedig felmelegszik. A Peltier elemeket gyakran kombinálják hagyományos hűtőbordákkal, hogy a hűtőborda „hideg” oldalát még tovább hűtsék. Jelenlegi hátrányuk a viszonylag alacsony hatásfok és a jelentős energiafogyasztás, de a kutatások új anyagok és struktúrák kifejlesztésére irányulnak, amelyek javíthatják ezeket a tulajdonságokat.

Mesterséges intelligencia (AI) alapú termikus menedzsment

A jövőben a termikus menedzsment rendszerek valószínűleg egyre „okosabbak” lesznek. A mesterséges intelligencia és a gépi tanulás algoritmusai képesek lesznek előre jelezni a hőtermelést a munkafolyamatok alapján, és dinamikusan optimalizálni a hűtési paramétereket (pl. ventilátor fordulatszám, folyadékáramlás) a valós idejű igényekhez igazodva. Ez nemcsak a teljesítményt maximalizálja, hanem minimalizálja az energiafogyasztást és a zajszintet is, finomhangolva a rendszert a lehető leghatékonyabb működésre.

Integrált hűtési megoldások és chip-szintű hűtés

A hűtőbordák a jövőben valószínűleg még szorosabban integrálódnak magukba az alkatrészekbe. Már most is léteznek olyan chip-szintű megoldások, ahol a hűtőbordát vagy mikrocsatornás hűtőblokkot közvetlenül a chip szubsztrátjára építik, minimalizálva a hőút hosszát és a hőellenállást. A folyadékhűtéses chipek, ahol a hűtőfolyadék közvetlenül érintkezik a chip felületével, vagy akár a chip belsejében áramlik, a jövő nagy teljesítményű számítástechnikai rendszereinek kulcselemei lehetnek.

Anyagtudományi áttörések

Az új, jobb hővezető képességű anyagok kutatása is folyamatos. A grafén és más 2D anyagok, valamint a speciális kerámia és fém kompozitok ígéretes alternatívákat kínálhatnak a hagyományos réz és alumínium mellett. Ezek az anyagok lehetővé tehetik a még kisebb, könnyebb és hatékonyabb hűtőbordák gyártását.

A hűtőbordák, bár évtizedek óta velünk vannak, továbbra is az innováció élvonalában maradnak. A digitális világ egyre növekvő hőigénye biztosítja, hogy a termikus menedzsment és a hűtőbordák fejlesztése kulcsfontosságú területe maradjon az elektronikai iparban.