A hidraulika a folyadékok (általában olaj) segítségével történő erőátvitel tudománya és technológiája. Alapelve Pascal törvényén nyugszik, mely szerint egy zárt rendszerben lévő folyadékra gyakorolt nyomás minden irányban egyenletesen terjed. Ez az elv teszi lehetővé, hogy kis erőkkel nagy erőket hozzunk létre.

A hidraulikus rendszerek lényegében egy szivattyúból, szelepekből, hengerekből vagy motorokból, és csövekből állnak. A szivattyú feladata a folyadék nyomás alá helyezése, a szelepek szabályozzák a folyadék áramlását, a hengerek és motorok pedig a folyadéknyomást mechanikai munkává alakítják.

A hidraulika előnyei a következők:

- Nagy erőátviteli képesség: Kis méretű alkatrészekkel is jelentős erőket lehet kifejteni.

- Pontosság: A folyadék áramlása precízen szabályozható, ami pontos mozgásokat tesz lehetővé.

- Rugalmasság: A hidraulikus rendszerek könnyen alkalmazkodnak különböző feladatokhoz.

- Megbízhatóság: A megfelelően karbantartott hidraulikus rendszerek hosszú élettartamúak.

A hidraulika a modern ipar egyik alapköve, és nélkülözhetetlen a nehézgépek, a gyártósorok és számos más alkalmazás működéséhez.

Az iparban a hidraulika széles körben alkalmazott. A nehézgépiparban például a kotrógépek, daruk, és teherautók működéséhez nélkülözhetetlen. A gyártósorokon a hidraulikus prések és robotok precíz és erős mozgásokat tesznek lehetővé. A repülőgépiparban a futóművek, fékszárnyak és kormánylapok működtetésében játszik kulcsszerepet. A bányászatban a fúróberendezések és szállítószalagok működését biztosítja. A mezőgazdaságban a traktorok és kombájnok munkavégző szerveinek mozgatásában van fontos szerepe.

A hidraulikus rendszerek karbantartása elengedhetetlen a megbízható működéshez. A rendszeres olajcsere, a szűrők tisztítása és a tömítések ellenőrzése mind hozzájárulnak a rendszer élettartamának meghosszabbításához és a meghibásodások elkerüléséhez.

A hidraulika története: Az ókortól napjainkig

A hidraulika története mélyen gyökerezik az ókorban. Már az ókori Egyiptomban és Mezopotámiában is használtak vízemelő szerkezeteket, melyek a hidrosztatika alapelveire épültek. Ezek a kezdetleges rendszerek a víz erejét használták fel öntözésre és más feladatokra.

A görögök és rómaiak továbbfejlesztették a hidraulikát. Aqueductusokat építettek, melyekkel nagy távolságokra szállították a vizet, és vízimalmokat használtak a gabona őrlésére. Arkhimédész nevéhez fűződik a vízcsavar feltalálása, ami egy rendkívül hatékony vízemelő eszköz volt.

A középkorban a hidraulika fejlődése lassabb volt, de a vízimalmok továbbra is fontos szerepet játszottak a gazdaságban. A reneszánsz idején a tudományos érdeklődés újjáéledésével a hidraulika ismét előtérbe került. Leonardo da Vinci tanulmányozta a víz áramlását és tervezett hidraulikus gépeket.

A 17. században Blaise Pascal megfogalmazta a hidraulika alapelvét, a Pascal-törvényt, ami kimondja, hogy a zárt folyadékban létrehozott nyomás minden irányban egyenletesen terjed. Ez az elv képezi a modern hidraulikus rendszerek alapját.

A 18. és 19. században az ipari forradalom hozta el a hidraulika valódi áttörését. Joseph Bramah találta fel a hidraulikus prést, ami forradalmasította a gyártási folyamatokat.

A 20. században a hidraulika rendszerek elterjedtek szinte minden iparágban. A repülőgépek, autók, építőipari gépek és gyári robotok mind hidraulikus rendszereket használnak a nagy erőt igénylő feladatok elvégzésére. A modern hidraulika precíz vezérlést és nagy teljesítményt biztosít, lehetővé téve komplex feladatok automatizálását.

A hidraulika alapelvei: Pascal törvénye és a folyadékok tulajdonságai

A hidraulika alapja Pascal törvénye, amely kimondja, hogy egy zárt térben lévő folyadékra kifejtett nyomás minden irányban egyenlően terjed. Ez azt jelenti, hogy ha egy kis felületen kis erőt fejtünk ki, akkor egy nagyobb felületen arányosan nagyobb erőt kapunk. Ez az erőnövelés teszi lehetővé, hogy a hidraulikus rendszerekkel nehéz terheket mozgassunk, vagy nagy erőt igénylő feladatokat végezzünk.

A hidraulikus rendszerek működése a folyadékok – leggyakrabban olaj – összenyomhatatlanságán alapul. Bár a folyadékok valójában enyhén összenyomhatók, a gyakorlatban ezt az összenyomhatóságot elhanyagolhatjuk, mert a hidraulikus rendszerekben uralkodó nyomásviszonyok mellett ez a változás minimális. A folyadék összenyomhatatlansága biztosítja, hogy a nyomás a rendszerben szinte azonnal átterjedjen, lehetővé téve a gyors és precíz működést.

Pascal törvénye szerint a nyomás egyenlően terjed a folyadékban, ezért a kis felületen kifejtett erővel arányosan nagyobb erőt kapunk a nagyobb felületen.

A hidraulikus rendszerekben használt folyadékoknak számos fontos tulajdonsággal kell rendelkezniük. Ilyen tulajdonságok a következők:

- Viszkozitás: A folyadék belső súrlódása, amely befolyásolja a szivattyúzhatóságot és a rendszer hatékonyságát.

- Sűrűség: A folyadék tömege egységnyi térfogatra vonatkoztatva, amely befolyásolja a nyomáseloszlást.

- Kenőképesség: A folyadék azon képessége, hogy csökkentse a súrlódást a mozgó alkatrészek között.

- Korróziógátló tulajdonságok: A folyadék azon képessége, hogy megakadályozza a rendszer alkatrészeinek korrózióját.

- Stabilitás: A folyadék azon képessége, hogy szélsőséges hőmérsékleti és nyomásviszonyok között is megőrizze tulajdonságait.

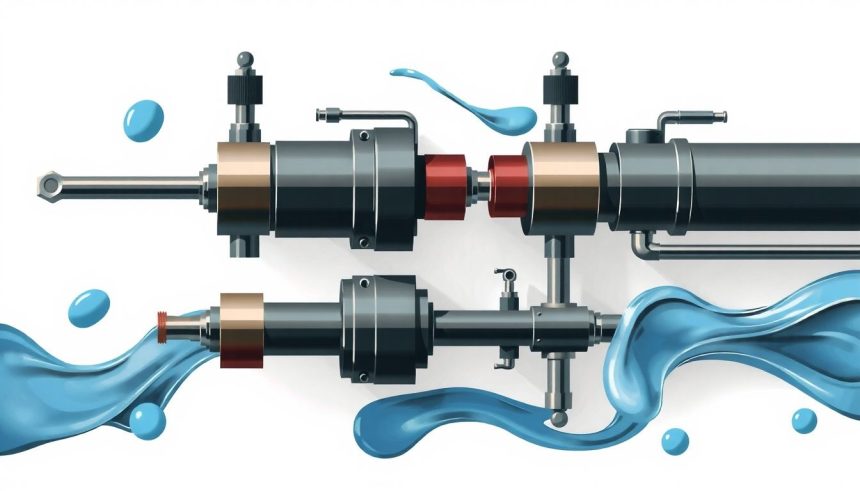

A hidraulikus rendszerek alkatrészei közé tartoznak a szivattyúk, a szelepek, a hengerek és a csövek. A szivattyú feladata a folyadék nyomás alá helyezése és a rendszerbe juttatása. A szelepek szabályozzák a folyadék áramlását és irányát. A hengerek a folyadéknyomást mechanikai munkává alakítják át. A csövek pedig a folyadék szállítására szolgálnak az alkatrészek között.

A hidraulikus rendszerek tervezésénél figyelembe kell venni a rendszerben uralkodó nyomást, a folyadék áramlási sebességét és a terhelést. A helyes tervezés biztosítja a rendszer hatékony és biztonságos működését.

A hidraulika széles körben alkalmazott technológia az iparban és a mezőgazdaságban is. Alkalmazzák például a munkagépekben (kotrógépek, daruk), a repülőgépekben, a hajókban és az autóiparban is. A hidraulika lehetővé teszi a nagy erőkkel való precíz és hatékony munkavégzést.

Hidraulikus rendszerek fő elemei: Szivattyúk, szelepek, munkahengerek

A hidraulikus rendszerek alapvető elemei a szivattyúk, szelepek és munkahengerek. Ezek az alkatrészek együttműködve biztosítják a folyadék segítségével történő erőátvitelt és munkavégzést az ipar számos területén.

Szivattyúk: A hidraulikus rendszer „szívének” is nevezhetjük őket. Feladatuk a folyadék (általában hidraulikaolaj) nyomás alá helyezése és keringetése a rendszerben. Különböző típusú szivattyúk léteznek, mint például a fogaskerék-szivattyúk, a dugattyús szivattyúk és a lapátos szivattyúk. A fogaskerék-szivattyúk egyszerű szerkezetük és megbízhatóságuk miatt elterjedtek. A dugattyús szivattyúk magas nyomás elérésére alkalmasak, míg a lapátos szivattyúk csendesebb működésükkel tűnnek ki. A szivattyú kiválasztása a rendszer igényeitől függ, beleértve a szükséges nyomást és térfogatáramot.

Szelepek: A hidraulikus rendszerek „irányítói”. Feladatuk a folyadék áramlásának szabályozása, irányítása és a rendszerben uralkodó nyomás beállítása. Számos szelep típus létezik, többek között:

- Irányító szelepek: Ezek a szelepek határozzák meg a folyadék áramlási útvonalát.

- Nyomásszabályozó szelepek: Ezek a szelepek a rendszerben uralkodó nyomást tartják a kívánt szinten.

- Áramlás szabályozó szelepek: Ezek a szelepek a folyadék áramlási sebességét szabályozzák.

A szelepek vezérlése történhet manuálisan, mechanikusan, elektromosan vagy hidraulikusan. A modern hidraulikus rendszerekben gyakran használnak elektromos vezérlésű szelepeket, amelyek lehetővé teszik a pontos és automatizált működést.

Munkahengerek: A hidraulikus rendszerek „izmái”. Feladatuk a hidraulikus energia mechanikai energiává alakítása, amellyel lineáris mozgást végeznek. Két fő típusa létezik:

- Egyirányú munkahengerek: Ezek a hengerek csak egy irányba képesek erőt kifejteni. A visszatérést általában egy rugó vagy a gravitáció biztosítja.

- Kétirányú munkahengerek: Ezek a hengerek mindkét irányba képesek erőt kifejteni, a folyadék mindkét oldalra történő bevezetésével.

A munkahengerek mérete és teljesítménye a feladattól függ. A nagy teherbírású alkalmazásokban erős anyagokból készült, robusztus munkahengereket alkalmaznak.

A hidraulikus rendszerek hatékonysága nagymértékben függ a szivattyúk, szelepek és munkahengerek megfelelő kiválasztásától és összehangolásától.

A hidraulikus rendszerek ipari szerepe rendkívül jelentős. Alkalmazzák őket többek között:

- Építőipari gépekben: kotrógépek, daruk, buldózerek.

- Mezőgazdasági gépekben: traktorok, kombájnok.

- Gyártósorokon: présgépek, robotok.

- Légi közlekedésben: repülőgépek futóműveinek működtetése, fékezése.

- Tengeri hajózásban: kormánylapátok mozgatása, horgonyok emelése.

A hidraulikus rendszerek előnyei közé tartozik a nagy erőátviteli képesség, a pontos vezérlés és a megbízhatóság. Mindazonáltal fontos a rendszeres karbantartás és a szakszerű üzemeltetés a hosszú élettartam és a biztonságos működés érdekében.

Hidraulika szivattyúk típusai: Fogaskerék-, lapátos-, dugattyús szivattyúk

A hidraulikus rendszerek hatékony működésének alapját a szivattyúk képezik. Ezek az eszközök felelősek a hidraulikafolyadék nyomásának növeléséért és a rendszerben történő áramoltatásáért. Számos szivattyútípus létezik, melyek különböző elven működnek és különböző alkalmazásokhoz ideálisak. A leggyakoribb típusok a fogaskerék-, a lapátos- és a dugattyús szivattyúk.

A fogaskerék-szivattyúk egyszerű felépítésűek és megbízhatóak. Két egymásba kapcsolódó fogaskerék forog egy házban. A folyadék a fogak között szorul be, és a forgás hatására a magasabb nyomású oldalra kerül. Ezek a szivattyúk jól bírják a szennyezett folyadékot is, de a hatásfokuk általában alacsonyabb, mint más típusoké. Gyakran használják őket mobilgépekben és egyszerűbb ipari alkalmazásokban, ahol a költség és a megbízhatóság fontosabb, mint a magas hatásfok.

A lapátos szivattyúk egy rotorból állnak, melyben radiálisan elhelyezkedő lapátok találhatók. A rotor excentrikusan helyezkedik el a szivattyúházban. A forgás során a lapátok a centrifugális erő hatására kifelé mozdulnak, így változó térfogatú kamrákat hoznak létre. A folyadék a növekvő térfogatú kamrákba szívódik be, majd a csökkenő térfogatú kamrákból nyomódik ki. A lapátos szivattyúk csendesebbek, mint a fogaskerék-szivattyúk, és jobb hatásfokkal rendelkeznek. Alkalmazásuk sokrétű, például szerszámgépekben, fröccsöntő gépekben és szervo rendszerekben.

A dugattyús szivattyúk a legkomplexebb és legdrágább típusok. Működésük alapja egy vagy több dugattyú, melyek egy hengerben mozognak. A dugattyúk mozgása által létrehozott térfogatváltozás szívja be és nyomja ki a folyadékot. A dugattyús szivattyúk a legmagasabb nyomást képesek előállítani, és a legjobb hatásfokkal rendelkeznek. Két fő típusa létezik: az axiális és a radiális dugattyús szivattyú. Az axiális dugattyús szivattyúk esetében a dugattyúk a tengely körül helyezkednek el, míg a radiális dugattyús szivattyúk esetében a dugattyúk a tengelyhez képest radiálisan helyezkednek el. Alkalmazásuk rendkívül széles körű, a nagy teljesítményt igénylő ipari berendezésektől kezdve a repülőgépek hidraulikus rendszereiig.

A hidraulikus szivattyúk megfelelő kiválasztása kulcsfontosságú a rendszer hatékony és megbízható működéséhez.

A szivattyúk kiválasztásakor figyelembe kell venni a rendszer által igényelt nyomást és térfogatáramot, a folyadék viszkozitását, a környezeti feltételeket és a költségvetést. A helytelenül kiválasztott szivattyú alacsony hatásfokhoz, túlzott zajhoz, a rendszer meghibásodásához és a berendezés élettartamának csökkenéséhez vezethet.

Hidraulikus szelepek: Nyomás-, áramlás- és irányítószelepek

A hidraulikus rendszerekben a szelepek kulcsfontosságú szerepet töltenek be a folyadék áramlásának szabályozásában, ezáltal biztosítva a rendszer megfelelő működését. Alapvetően három fő típust különböztetünk meg: nyomásszabályozó szelepeket, áramlásszabályozó szelepeket és irányítószelepeket.

A nyomásszabályozó szelepek feladata a hidraulikus rendszerben a nyomás szintjének beállítása és fenntartása. Ezek a szelepek megakadályozzák a nyomás túlzott növekedését, ami károsíthatja a rendszert vagy veszélyeztetheti a biztonságot. Különböző típusai léteznek, mint például a biztonsági szelep, amely a beállított nyomásérték felett automatikusan kinyit, elvezetve a felesleges folyadékot, vagy a nyomáscsökkentő szelep, amely egy adott kör nyomását csökkenti egy alacsonyabb, előre meghatározott szintre.

Az áramlásszabályozó szelepek a folyadék áramlási sebességét szabályozzák a hidraulikus körben. Ezáltal befolyásolják a munkahengerek és hidromotorok sebességét. Az fojtószelepek egyszerűen szűkítik az áramlási keresztmetszetet, míg a kompenzált áramlásszabályozó szelepek a nyomásváltozások ellenére is állandó áramlást biztosítanak.

Az irányítószelepek határozzák meg a folyadék áramlásának irányát a hidraulikus rendszerben. Ezek a szelepek lehetővé teszik a folyadék különböző áramlási útvonalak közötti váltását, ezáltal vezérelve a munkahengerek mozgását vagy a hidromotorok forgásirányát. Az irányítószelepeket működtethetik kézzel, mechanikusan, elektromágnesesen vagy hidraulikusan. A leggyakoribb típusok a tolózárak és a forgózárak.

A hidraulikus szelepek pontos és megbízható működése elengedhetetlen a hidraulikus rendszerek hatékony és biztonságos üzemeltetéséhez.

A szelepek kiválasztásakor figyelembe kell venni a rendszer követelményeit, beleértve a nyomást, az áramlási sebességet, a folyadék típusát és a működési környezetet. A megfelelő szelep kiválasztása és karbantartása biztosítja a hidraulikus rendszer hosszú élettartamát és optimális teljesítményét.

Hidraulikus munkahengerek: Egy- és kétirányú működésű hengerek

A hidraulikus munkahengerek kulcsfontosságú elemei a hidraulikus rendszereknek, amelyek lineáris mozgást generálnak. Két fő típusuk létezik: az egyirányú és a kétirányú működésű hengerek.

Az egyirányú működésű henger egyetlen irányba képes erőt kifejteni. A munkahenger dugattyúját a hidraulikaolaj nyomása mozgatja egy irányba. A visszatérő mozgást általában egy rugó, vagy a terhelés súlya biztosítja. Ezek a hengerek egyszerűbb felépítésűek és költséghatékonyabbak, ideálisak olyan alkalmazásokhoz, ahol csak egy irányba van szükség erőre. Például, emelőberendezésekben vagy egyszerű présgépekben.

Ezzel szemben a kétirányú működésű henger mindkét irányba képes erőt kifejteni. Két különálló kamrával rendelkezik, amelyekbe felváltva vezetik a hidraulikaolajat. Ezáltal a dugattyú mindkét irányba mozgatható, és mindkét irányban erőt tud kifejteni. Ez a típus sokoldalúbb, és komplexebb feladatok elvégzésére alkalmas. Például, építőipari gépekben, robotkarokban, vagy olyan berendezésekben, ahol precíz irányításra van szükség.

A kétirányú működésű hengerek nagyobb kontrollt biztosítanak a mozgás felett, mivel a dugattyú mindkét irányban hidraulikus nyomással vezérelhető.

A kétirányú hengereken belül megkülönböztetünk egyenlő és egyenlőtlen dugattyúrúd-átmérőjű változatokat is. Az egyenlő átmérőjűek mindkét irányban azonos erőt képesek kifejteni, míg az egyenlőtlen átmérőjűek eltérő erőt és sebességet biztosítanak a különböző irányokban. Ez utóbbiak speciális alkalmazásokhoz készülnek, ahol a két irányban eltérő követelmények vannak.

A megfelelő munkahenger kiválasztása nagyban függ az adott alkalmazás követelményeitől, beleértve a szükséges erőt, sebességet, és az irányítási igényeket. A hidraulikus rendszerek tervezésekor a munkahengerek helyes méretezése és kiválasztása elengedhetetlen a hatékony és biztonságos működéshez.

Hidraulika folyadékok: Típusok, tulajdonságok és karbantartás

A hidraulikus rendszerek hatékony működésének alapja a megfelelő hidraulika folyadék kiválasztása és karbantartása. A folyadék nem csupán erőátviteli közeg, hanem keni a mozgó alkatrészeket, hűti a rendszert, és eltávolítja a szennyeződéseket.

Számos hidraulika folyadék típus létezik, melyek mindegyike különböző tulajdonságokkal rendelkezik. A leggyakoribbak a ásványolaj alapú folyadékok, melyek jó kenési tulajdonságokkal és alacsony költséggel rendelkeznek. Emellett elterjedtek a szintetikus folyadékok, melyek szélsőséges hőmérsékleti viszonyok között is stabilak maradnak, és a víz-glikol alapú folyadékok, melyek tűzállóak, így különösen veszélyes környezetben alkalmazzák őket.

A hidraulika folyadékok legfontosabb tulajdonságai közé tartozik a viszkozitás, mely a folyadék folyási ellenállását jelenti. A túl magas viszkozitás energiaveszteséget okoz, míg a túl alacsony nem biztosít megfelelő kenést. A viszkozitási index mutatja meg, hogy a viszkozitás mennyire változik a hőmérséklet függvényében. A lobbanáspont a legalacsonyabb hőmérséklet, amelyen a folyadék gőzei meggyulladnak. A dermedéspont pedig az a hőmérséklet, amelyen a folyadék megdermed.

A hidraulika folyadék rendszeres karbantartása elengedhetetlen a rendszer megbízható működéséhez és élettartamának meghosszabbításához.

A karbantartás magában foglalja a folyadékszint ellenőrzését, a szűrők cseréjét, és a folyadék rendszeres elemzését. Az elemzés során vizsgálják a folyadék viszkozitását, szennyezettségét, és a kopásból származó fémrészecskék mennyiségét. A szennyeződések, mint például a víz, a por, és a fémforgácsok károsíthatják a hidraulikus alkatrészeket, ezért azok eltávolítása kulcsfontosságú.

A hidraulika folyadék cseréjének gyakorisága a rendszer terhelésétől és a környezeti feltételektől függ. Általános szabály, hogy a folyadékot rendszeresen, a gyártó által javasolt időközönként cserélni kell.

Hidraulikus rendszerek tervezése: Szempontok és számítások

A hidraulikus rendszerek tervezése során számos szempontot kell figyelembe venni a hatékony és biztonságos működés érdekében. Az egyik legfontosabb a megfelelő folyadék kiválasztása, amelynek viszkozitása, hőmérséklet-stabilitása és kenőképessége kulcsfontosságú a rendszer élettartama szempontjából.

A tervezés során elengedhetetlen a rendszer nyomásveszteségének minimalizálása. Ez a csővezetékek átmérőjének, a könyökök számának és a szelepek típusának gondos megválasztásával érhető el. A túl nagy nyomásveszteség csökkenti a rendszer hatékonyságát és növeli az energiafogyasztást.

A hidraulikus hengerek és motorok kiválasztásánál a szükséges erő és sebesség a meghatározó. A hengerek méretét és típusát a terheléshez kell igazítani, míg a motorok teljesítményét a kívánt fordulatszámhoz és nyomatékhoz kell igazítani.

A hidraulikus rendszerek tervezésekor a biztonság kiemelten fontos. A túlnyomás elleni védelem, a szűrők használata és a rendszeres karbantartás elengedhetetlen a balesetek elkerülése érdekében.

A hidraulikus rendszerek tervezése számításokat is igényel. A Pascal törvénye alapján számítható ki a nyomás és az erő közötti kapcsolat, ami alapvető a hengerek és motorok méretezéséhez. A folyadék áramlási sebessége is fontos paraméter, amelyet a csővezetékek átmérőjének meghatározásához kell figyelembe venni.

A modern hidraulikus rendszerek gyakran tartalmaznak elektronikus vezérlőelemeket, amelyek lehetővé teszik a pontos és automatizált működést. A PLC-k (programozható logikai vezérlők) segítségével komplex vezérlési feladatok valósíthatók meg, például a sebesség szabályozása vagy a pozíció pontos beállítása.

A szivattyúk kiválasztása is kritikus fontosságú. A szivattyú típusát (pl. fogaskerék-szivattyú, dugattyús szivattyú) a rendszer igényeinek megfelelően kell kiválasztani, figyelembe véve a szállított mennyiséget, a nyomást és a hatásfokot.

A hidraulika alkalmazásai az iparban: Gépgyártás és automatizálás

A hidraulika nélkülözhetetlen az ipari gépgyártás és automatizálás terén. A hidraulikus rendszerek nagy erőket képesek közvetíteni viszonylag kis méretben, ami ideálissá teszi őket nehéz gépek mozgatására és vezérlésére.

Például, a hidraulikus prések hatalmas nyomást képesek kifejteni, ami elengedhetetlen a fémek alakításához, a műanyagok fröccsöntéséhez vagy akár a kompozit anyagok gyártásához. A hidraulikus kalapácsok és kotrógépek is a hidraulika erejét használják ki a földmunkákhoz és az építőiparban.

A hidraulika kulcsfontosságú szerepet játszik az automatizált gyártósorokon, ahol precíz és megbízható mozgásokat kell végrehajtani.

A hidraulikus rendszerek előnyei közé tartozik a nagy teljesítmény/tömeg arány, a pontos vezérlés és a rugalmasság. Azonban fontos a rendszeres karbantartás és a megfelelő olaj használata a megbízható működés érdekében.

Néhány példa a hidraulika alkalmazására a gépgyártásban és automatizálásban:

- Robotkarok: A hidraulikus robotkarok nagy terheket képesek mozgatni és precíz mozgásokat végrehajtani.

- Szerszámgépek: A hidraulika biztosítja a szerszámgépek mozgását és a megfelelő vágóerőt.

- Sajtológépek: A hidraulikus sajtológépekkel nagy pontossággal lehet alkatrészeket gyártani.

A jövőben a hidraulika szerepe várhatóan tovább nő az ipari automatizálásban, különösen a robotika és a mesterséges intelligencia integrációjával.

A hidraulika alkalmazásai a mezőgazdaságban: Gépek és berendezések

A mezőgazdaságban a hidraulika nélkülözhetetlen a nehéz gépek és berendezések működtetéséhez. A hidraulikus rendszerek lehetővé teszik a nagy erők könnyű és pontos irányítását, ami elengedhetetlen a hatékony munkavégzéshez.

Néhány példa a hidraulika alkalmazására a mezőgazdaságban:

- Traktorok: A traktorok hidraulikus rendszerei működtetik a kormányzást, a fékeket, a függesztőszerkezeteket (pl. ekék, boronák emeléséhez) és a homlokrakodókat.

- Aratógépek: A vágóasztal emelése, a termény továbbítása és a ürítés mind hidraulikusan vezérelt folyamatok.

- Szóróberendezések: A permetezőgépek szórófejeinek mozgatása és a permetezés erősségének szabályozása hidraulikus rendszerekkel történik.

A hidraulika lehetővé teszi, hogy a mezőgazdasági gépek sokoldalúbbak és hatékonyabbak legyenek, ezáltal növelve a termelékenységet.

A hidraulikus rendszerek erőátviteli képessége lehetővé teszi a kompakt kialakítást, ami különösen fontos a szűk helyeken való manőverezéshez. A pontos vezérlés pedig minimalizálja a termény károsodását és optimalizálja a munkavégzést.

A hidraulika alkalmazásai az építőiparban: Daruk, kotrógépek, emelők

Az építőiparban a hidraulika elengedhetetlen a nehéz gépek működtetéséhez. Gondoljunk csak a darukra, amelyek hatalmas súlyokat emelnek a magasba. Működésük alapja a folyadékok összenyomhatatlanságának elvén alapul, ami lehetővé teszi a nagy erők átvitelét.

A kotrógépek szintén hidraulikus rendszereket használnak a földmunkákhoz. A hidraulikus hengerek mozgatják a gémszerkezetet és a kanalat, lehetővé téve a pontos és hatékony munkavégzést. A különböző méretű hengerekkel szabályozható a gép ereje és sebessége.

Az emelők, legyen szó akár ollós emelőkről vagy teleszkópos gémszerkezetű emelőkről, szintén a hidraulikára támaszkodnak. Ezek a gépek lehetővé teszik a munkások számára, hogy biztonságosan és hatékonyan dolgozzanak magasban.

A hidraulika rendszerek lehetővé teszik az építőipari gépek számára, hogy nagy erőt fejtsenek ki viszonylag kis méretű és súlyú alkatrészekkel.

A hidraulika használata az építőiparban jelentősen növeli a termelékenységet és csökkenti a fizikai terhelést a munkások számára. A pontos vezérlés és a nagy erő kombinációja teszi a hidraulikát nélkülözhetetlenné ebben az iparágban.

A hidraulika alkalmazásai a közlekedésben: Fékek, kormányművek

A hidraulika elengedhetetlen a modern közlekedésben, különösen a fékek és kormányművek terén. A hidraulikus fékek a Pascal-törvényt használják ki, ami szerint a zárt térben lévő folyadékra gyakorolt nyomás minden irányban egyenletesen terjed.

Amikor a vezető lenyomja a fékpedált, a főhengerben lévő dugattyú nyomást fejt ki a fékfolyadékra. Ez a nyomás a fékcsöveken keresztül jut el a kerekeknél lévő fékhengerekhez, amelyek a fékpofákat a féktárcsákhoz vagy fékdobokhoz szorítják, ezáltal lassítva vagy megállítva a járművet. A hidraulikus fékek hatékonyak és megbízhatóak, mivel a nyomás átvitele szinte azonnali.

A hidraulikus kormányművek, különösen a szervokormányok, szintén a hidraulika elvén működnek. A kormánykerék elfordításakor egy szelep kinyit, amely lehetővé teszi, hogy a hidraulikus szivattyú által létrehozott nyomás rásegítsen a kormányzásra. Ez jelentősen csökkenti a kormányzáshoz szükséges erőt, különösen nagy járműveknél és alacsony sebességnél.

A hidraulikus rendszerek használata a fékekben és kormányművekben a biztonság és a kényelem szempontjából kritikus fontosságú.

A hidraulikus rendszerek karbantartása elengedhetetlen a biztonságos működéshez. A fékfolyadék rendszeres cseréje és a szivárgások ellenőrzése elengedhetetlen a fékek hatékonyságának megőrzéséhez. Hasonlóképpen, a szervokormány-folyadék szintjének és minőségének ellenőrzése biztosítja a könnyű és pontos kormányzást.

A hidraulika alkalmazásai a repülőgépiparban: Futóművek, vezérlő rendszerek

A repülőgépiparban a hidraulika nélkülözhetetlen a kritikus rendszerek működtetéséhez. Kiemelkedő szerepet játszik a futóművek mozgatásában, biztosítva a biztonságos fel- és leszállást. A hidraulikus rendszerek nagy erőt képesek kifejteni kis helyen, ami a repülőgépek szűkös helykínálatában különösen előnyös.

A vezérlő rendszerek, mint például a csűrők, oldalkormány és magassági kormány, szintén hidraulikusan működnek. Ezek a rendszerek precíz irányítást tesznek lehetővé a pilóta számára, még nagy sebességnél és terhelésnél is.

A hidraulikus rendszerek redundanciája és megbízhatósága létfontosságú a repülőgépek biztonságos üzemeltetéséhez.

A modern repülőgépekben a fly-by-wire rendszerek elektronikus jelekkel vezérlik a hidraulikus szelepeket, ami tovább növeli a pontosságot és a reakcióidőt. A hidraulika folyadékok speciálisak, magas hőmérsékleten és nyomáson is stabilan kell működniük, hogy a rendszer megbízható maradjon extrém körülmények között is. A rendszeres karbantartás és ellenőrzés elengedhetetlen a hidraulikus rendszerek hibátlan működésének biztosításához.

A hidraulika alkalmazásai a bányászatban: Fúróberendezések, szállítószalagok

A bányászatban a hidraulika nélkülözhetetlen technológia, különösen a fúróberendezések és a szállítószalagok működtetésében. A hidraulikus fúróberendezések hatalmas erőt képesek kifejteni a kemény kőzetek átfúrásához. Ez az erő a hidraulikaolaj nyomásának köszönhető, melyet egy szivattyú állít elő és irányít a munkahengerekhez.

A fúrófej mozgatása, a fúrási mélység szabályozása mind hidraulikus rendszerekkel történik. A pontos irányítás és a nagy erő kombinációja teszi a hidraulikát ideális választássá ebben a kemény ipari környezetben.

A hidraulika biztosítja a bányászati fúróberendezések számára a szükséges erőt és pontosságot a hatékony és biztonságos munkavégzéshez.

A szállítószalagok esetében a hidraulika elsősorban a szalagok meghajtásában játszik szerepet. A hidraulikus motorok nagy nyomatékot képesek leadni alacsony fordulatszámon, ami elengedhetetlen a nehéz anyagok, például érc vagy szén mozgatásához. A hidraulikus hajtású szállítószalagok képesek megbirkózni a nagy terheléssel és a változó sebességgel, biztosítva a folyamatos anyagáramlást.

A hidraulikus rendszerek a bányászati gépekben robusztusak és megbízhatóak, ami kritikus fontosságú a folyamatos termelés szempontjából. A hidraulika tehát nem csupán egy technológia, hanem a modern bányászat alapköve.

A hidraulika előnyei és hátrányai más technológiákkal szemben

A hidraulika számos előnnyel rendelkezik más erőátviteli technológiákkal szemben. Az egyik legjelentősebb előnye a nagy erőátviteli képesség kis méretben. Hidraulikus rendszerekkel rendkívül nagy erők generálhatók, ami ideálissá teszi őket nehézgépekhez és ipari alkalmazásokhoz. Ezzel szemben a mechanikus rendszerek hasonló erőátvitelhez sokkal nagyobbak és nehezebbek lennének.

Egy másik előny a pontos és szabályozható mozgás. A hidraulikus rendszerekkel a mozgás sebessége és ereje finoman hangolható, ami lehetővé teszi a precíz munkavégzést. Ez különösen fontos például a robotikában és a repülőgép-irányításban.

A hidraulika hátránya a szivárgás kockázata, ami a környezetre és a rendszer hatékonyságára is negatív hatással lehet.

Ugyanakkor a hidraulikának vannak hátrányai is. A szivárgás veszélye az egyik legfőbb probléma. A szivárgó hidraulikaolaj nemcsak a környezetet szennyezi, hanem a rendszer hatékonyságát is csökkenti. Ezenkívül a hidraulikus rendszerek karbantartása összetett lehet, mivel a szűrők cseréjére és a tömítések ellenőrzésére rendszeresen szükség van.

Összehasonlítva az elektromos rendszerekkel, a hidraulika általában kevésbé energiahatékony. Az elektromos motorok sokkal hatékonyabban alakítják át az elektromos energiát mechanikai energiává, mint a hidraulikus szivattyúk. Azonban az elektromos rendszerek nem mindig képesek olyan nagy erők előállítására, mint a hidraulika.

Hidraulikus rendszerek karbantartása és hibaelhárítása

A hidraulikus rendszerek megbízhatósága és hosszú élettartama nagyban függ a rendszeres karbantartástól és a gyors hibaelhárítástól. A megelőző karbantartás kulcsfontosságú a költséges leállások elkerüléséhez.

A karbantartási feladatok közé tartozik:

- Olajszint ellenőrzése és szükség szerinti utántöltése: A megfelelő olajszint biztosítja a rendszer hatékony működését.

- Szűrők cseréje: A tiszta olaj elengedhetetlen a kopás minimalizálásához és a szelepek megfelelő működéséhez.

- Tömítések ellenőrzése: A szivárgások korai felismerése megakadályozza a nagyobb problémák kialakulását.

- Csövek és csatlakozók átvizsgálása: A sérült vagy laza alkatrészek cseréje elengedhetetlen.

- Nyomás beállításának ellenőrzése: A helytelen nyomás beállítás befolyásolhatja a rendszer teljesítményét.

A hibaelhárítás során a következő lépések követhetők:

- A probléma azonosítása: Pontosan meg kell határozni a hiba jellegét és helyét.

- A lehetséges okok feltárása: Az olajszinttől kezdve a szelepekig minden lehetséges okot meg kell vizsgálni.

- A hiba elhárítása: A javítás magában foglalhatja alkatrészek cseréjét, beállítások módosítását vagy a rendszer tisztítását.

- A rendszer tesztelése: A javítás után meg kell győződni arról, hogy a rendszer megfelelően működik.

A hidraulikus rendszerek karbantartása nem csupán javítás, hanem a teljesítmény optimalizálása és az élettartam növelése is.

Gyakori problémák közé tartozik a szivárgás, a lassú működés és a zajos működés. Ezek a problémák gyakran egyszerűen orvosolhatók, de figyelmen kívül hagyásuk súlyosabb károkat okozhat.

Bizonyos esetekben speciális eszközök és szakértelem szükséges a hibaelhárításhoz. Ilyenkor érdemes szakemberhez fordulni.

A hidraulika jövője: Innovációk és fejlesztési irányok

A hidraulika jövője szorosan összefonódik az automatizációval és a digitalizációval. Az iparágban egyre nagyobb hangsúlyt kapnak az intelligens hidraulikus rendszerek, amelyek szenzorok segítségével folyamatosan monitorozzák a működést, és valós időben képesek beavatkozni, optimalizálva ezzel a teljesítményt és minimalizálva a meghibásodás kockázatát.

Az energiahatékonyság növelése kulcsfontosságú célkitűzés, amelyet a változó szállítási mennyiségű szivattyúk és a hidraulikus akkumulátorok alkalmazásával igyekeznek elérni.

A prediktív karbantartás egyre elterjedtebbé válik, lehetővé téve a berendezések állapotának előrejelzését és a karbantartási munkálatok optimális időzítését. A 3D nyomtatás forradalmasíthatja a hidraulikus alkatrészek gyártását, lehetővé téve a testreszabott és komplex geometriájú elemek gyors és költséghatékony előállítását. A bio-alapú hidraulikafolyadékok használata pedig a környezeti terhelés csökkentésének egyik fontos eszköze.

A jövőben a hidraulika várhatóan integrálódik más technológiákkal, például a robotikával és a mesterséges intelligenciával, ami teljesen új alkalmazási területeket nyithat meg. Az IoT (Internet of Things) eszközök segítségével a hidraulikus rendszerek távolról felügyelhetők és vezérelhetők, ami növeli a hatékonyságot és csökkenti az üzemeltetési költségeket.