A mechanikus hűtés egy olyan folyamat, amely a hőenergiát egy zárt rendszerben mozgatja, ezáltal egy adott térből hőt von el, és egy másik térbe juttatja. Lényegében a hűtés célja a hőenergia áramlásának irányítása, a természetes folyamatokkal ellentétesen. Ez a technológia nélkülözhetetlen a modern társadalomban, alkalmazásai a háztartási hűtőszekrényektől az ipari méretű hűtőházakig terjednek.

A mechanikus hűtés alapelve a hűtőközeg ciklikus átalakulásán alapul. A hűtőközeg egy olyan anyag, amely könnyen elpárolog és lecsapódik, miközben hőt von el, illetve ad le. A hűtési ciklus négy fő elemből áll: a kompresszorból, a kondenzátorból, a fojtószelepből (vagy kapilláris csőből) és az elpárologtatóból.

A hűtési folyamat lényege, hogy a hűtőközeg a rendszerben keringve, fázisváltozásai során hőt von el a hűtendő térből, majd ezt a hőt leadja a környezetnek.

A kompresszor a gáz halmazállapotú hűtőközeget összenyomja, növelve annak nyomását és hőmérsékletét. A magas nyomású, forró gáz a kondenzátorba kerül, ahol a környezetbe leadja a hőt, és folyékony halmazállapotúvá válik. A folyékony hűtőközeg ezután a fojtószelepen halad át, ahol a nyomása és hőmérséklete jelentősen csökken. Az alacsony nyomású, hideg folyadék az elpárologtatóba kerül, ahol hőt von el a hűtendő térből, és elpárolog. A gáz halmazállapotú hűtőközeg visszakerül a kompresszorba, és a ciklus újraindul.

A mechanikus hűtés hatékonysága számos tényezőtől függ, beleértve a hűtőközeg tulajdonságait, a rendszer tervezését és a működési körülményeket. A modern hűtőrendszerek célja a maximális hatékonyság elérése és a környezeti terhelés minimalizálása.

A hűtési folyamat termodinamikai alapjai

A mechanikus hűtés alapja a hőátvitel irányának megváltoztatása. Természetes módon a hő a melegebb helyről a hidegebb felé áramlik. A hűtőgépek ezt a természetes folyamatot fordítják meg, hőt vonva el egy hidegebb térből és leadva azt egy melegebb környezetnek.

A hűtési ciklus termodinamikai elveken alapul, leggyakrabban a gázok kompressziójának és expanziójának a jelenségén. A ciklus során egy hűtőközeg kering a rendszerben, folyamatosan változtatva az állapotát.

A leggyakoribb hűtési ciklus a gőzkompressziós hűtés, mely négy fő lépésből áll:

- Kompresszió: A hűtőközeg, ami ekkor gáz halmazállapotú, a kompresszorba kerül. A kompresszor megnöveli a nyomását és a hőmérsékletét.

- Kondenzáció: A magas nyomású, forró gáz a kondenzátorba kerül, ahol leadja a hőt a környezetnek és folyadékká alakul.

- Expanzió: A folyékony hűtőközeg egy expanziós szelepen halad át, ahol a nyomása hirtelen lecsökken. Ez a nyomáscsökkenés jelentős hőmérséklet-csökkenést eredményez.

- Párolgás: A hideg, alacsony nyomású hűtőközeg az elpárologtatóba (evaporátorba) kerül. Itt hőt von el a hűtendő térből, aminek következtében elpárolog és gázzá alakul. A gáz halmazállapotú hűtőközeg visszakerül a kompresszorba, és a ciklus újraindul.

A hűtőközeg kiválasztása kulcsfontosságú. Ideális esetben a hűtőközegnek magas a párolgáshője, alacsony a forráspontja, és kémiailag stabilnak kell lennie. Emellett fontos szempont a környezetbarát jelleg, mivel a hűtőközegek szivárgása káros hatással lehet az ózonrétegre és a globális felmelegedésre.

A hűtés lényege nem a hideg előállítása, hanem a hő eltávolítása egy adott térből.

A hűtési teljesítményt általában wattban (W) vagy BTU/h-ban (British Thermal Unit per hour) mérik. A hűtési teljesítmény azt mutatja meg, hogy mennyi hőt képes a hűtőgép eltávolítani egy adott idő alatt.

A hűtőközeg szerepe és tulajdonságai

A hűtőközeg a mechanikus hűtés szívének tekinthető. Ez az az anyag, amely a hűtési ciklus során hőt szállít a hűtendő térből a környezetbe. A hűtőközegek kiválasztása kritikus fontosságú a hűtőrendszer hatékonysága, megbízhatósága és környezeti hatása szempontjából.

A hűtőközegekkel szemben támasztott legfontosabb követelmények a következők:

- Megfelelő termodinamikai tulajdonságok: Alacsony forráspont, magas kritikus hőmérséklet és nyomás, valamint nagy párolgási hő. Ezek a tulajdonságok lehetővé teszik, hogy a hűtőközeg hatékonyan vegye fel és adja le a hőt a kívánt hőmérsékleten.

- Kémiai stabilitás és inertség: Nem reagálhat a rendszerben található anyagokkal, és nem bomolhat le a hűtési ciklus során.

- Biztonság: Nem lehet mérgező, gyúlékony vagy robbanásveszélyes.

- Környezetbarát tulajdonságok: Alacsony ózonkárosító potenciál (ODP) és globális felmelegedési potenciál (GWP).

- Jó hőátadási tulajdonságok: Magas hővezetési tényező és alacsony viszkozitás.

A hűtőközeg a hűtési ciklus során folyadék és gáz állapot között váltakozik. A párologtatóban, alacsony nyomáson, a folyékony hűtőközeg elpárolog, hőt vonva el a környezetéből. Ez a hőelvonás hűti le a hűtendő teret. A gőz halmazállapotú hűtőközeget ezután a kompresszor szívja be, ahol a nyomása és a hőmérséklete megnő. A nagynyomású, magas hőmérsékletű gőz a kondenzátorba kerül, ahol leadja a hőt a környezetnek, és folyadékká kondenzálódik. A folyékony hűtőközeg ezután egy expanziós szelepen halad át, ahol a nyomása lecsökken, és a ciklus újraindul.

A hűtőközegek kiválasztásakor figyelembe kell venni a rendszer méretét, a kívánt hőmérsékletet, a környezeti előírásokat és a költségeket. Az R-134a például egy népszerű hűtőközeg volt háztartási hűtőszekrényekben és autóklímákban, de magas GWP-je miatt egyre inkább alternatív hűtőközegekkel helyettesítik. Az R-290 (propán) és az R-600a (izobután) természetes hűtőközegek, amelyek alacsony GWP-vel rendelkeznek, és egyre elterjedtebbek a háztartási hűtőberendezésekben.

A hűtőközeg kiválasztása kulcsfontosságú a hűtőrendszer teljesítménye, biztonsága és környezeti hatása szempontjából.

A hűtőközegekkel kapcsolatos kutatások és fejlesztések folyamatosan zajlanak, céljuk a hatékonyabb, biztonságosabb és környezetbarátabb alternatívák megtalálása. Az új hűtőközegek fejlesztése során figyelembe veszik a korábbiak hiányosságait, és igyekeznek optimalizálni a termodinamikai tulajdonságokat, a kémiai stabilitást és a környezeti hatásokat.

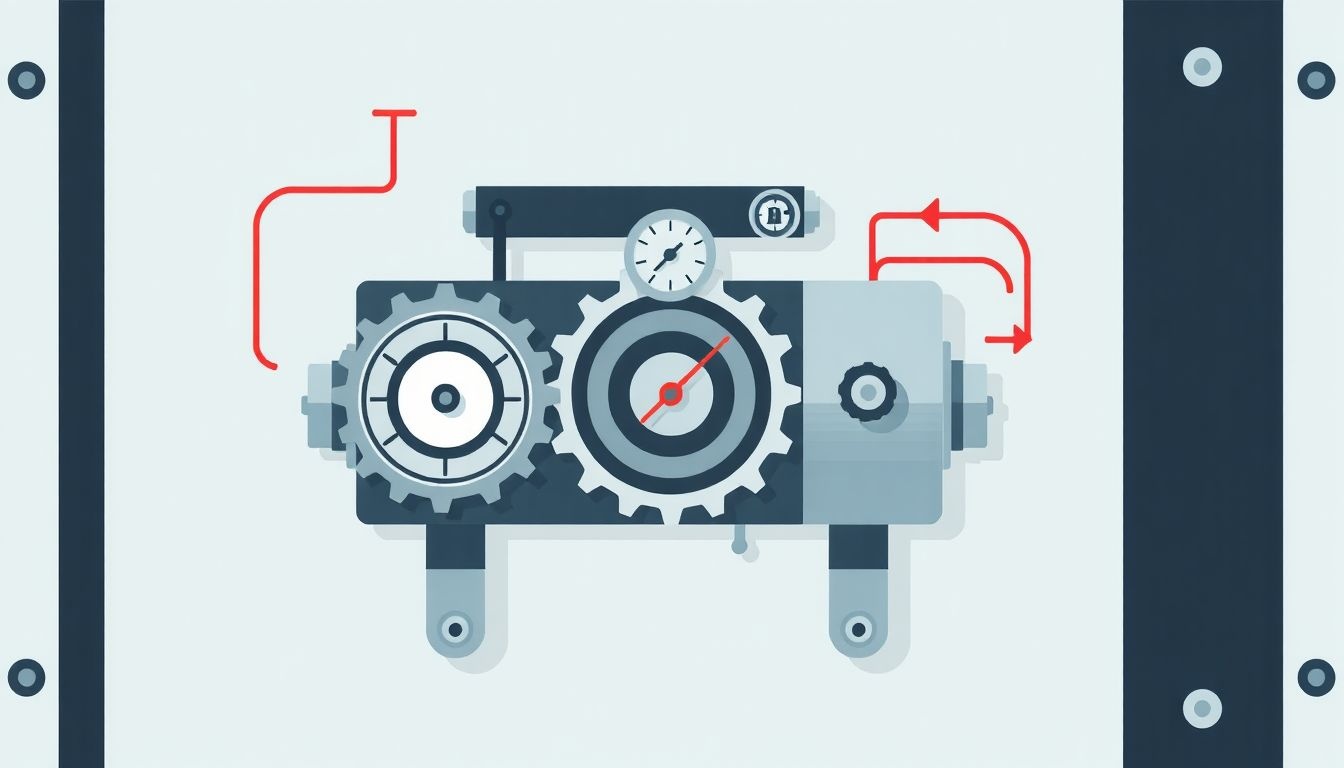

A kompresszor működése és típusai

A mechanikus hűtés szívét a kompresszor képezi. Feladata, hogy a hűtőközeg gőznyomását megnövelje, ezáltal a hűtőközeg hőmérsékletét is növeli. Ez a folyamat elengedhetetlen a hűtési ciklushoz, mivel lehetővé teszi a hőleadást a környezetbe.

A kompresszor tulajdonképpen egy szivattyú, amely a hűtőközeget keringeti a rendszerben. A kompresszor által végzett munka a hűtőközegben tárolt energiaként jelenik meg, ami később a kondenzátorban szabadul fel hő formájában. A kompresszor általános működése a gázok összenyomásának elvén alapul, hasonlóan egy dugattyús motor működéséhez, csak éppen fordított irányban.

Számos kompresszor típus létezik, mindegyik más-más alkalmazási területre optimalizálva. A leggyakoribb típusok a következők:

- Dugattyús kompresszorok: Ezek a kompresszorok egy dugattyú segítségével sűrítik a hűtőközeget egy hengerben. Robusztusak és megbízhatóak, de zajosak és kevésbé hatékonyak, mint más típusok. Gyakran használják őket kisebb hűtőberendezésekben, például háztartási hűtőszekrényekben.

- Rotációs kompresszorok: Ezek a kompresszorok egy forgó elemet (pl. görgőt vagy lapátot) használnak a hűtőközeg sűrítésére. Csendesebbek és hatékonyabbak, mint a dugattyús kompresszorok, ezért egyre népszerűbbek.

- Csavarkompresszorok: Ezek a kompresszorok két csavart használnak a hűtőközeg sűrítésére. Nagy teljesítményűek és hatékonyak, ezért ipari hűtőberendezésekben használják őket.

- Scroll kompresszorok: Ezek a kompresszorok két spirál alakú elemet használnak a hűtőközeg sűrítésére. Csendesek, hatékonyak és megbízhatóak, ezért légkondicionálókban és hőszivattyúkban használják őket.

- Centrifugál kompresszorok: Ezek a kompresszorok egy forgó járókereket használnak a hűtőközeg sűrítésére. Rendkívül nagy teljesítményűek, ezért nagy ipari hűtőberendezésekben használják őket.

A kompresszor kiválasztása kritikus fontosságú a hűtőrendszer teljesítménye szempontjából. A megfelelő kompresszor kiválasztásakor figyelembe kell venni a hűtőrendszer méretét, a hűtőközeg típusát, a kívánt hűtési teljesítményt és az energiahatékonyságot.

A kompresszor élettartama nagymértékben függ a karbantartástól. Rendszeres ellenőrzés, tisztítás és a kenőanyag cseréje elengedhetetlen a kompresszor hosszú távú megbízhatóságához.

A kompresszor a mechanikus hűtési rendszer legfontosabb eleme, amely nélkül a hűtési ciklus nem valósulhatna meg.

A kompresszor működése során hő keletkezik, ezért gondoskodni kell a megfelelő hűtéséről. A túlmelegedés a kompresszor meghibásodásához vezethet.

A jövőben várhatóan egyre nagyobb hangsúlyt kapnak az inverteres kompresszorok, amelyek szabályozható teljesítményükkel jelentősen javítják a hűtőrendszerek energiahatékonyságát. Ezek a kompresszorok képesek a hűtési igényhez igazítani a teljesítményüket, ezáltal csökkentve az energiafogyasztást és a zajszintet.

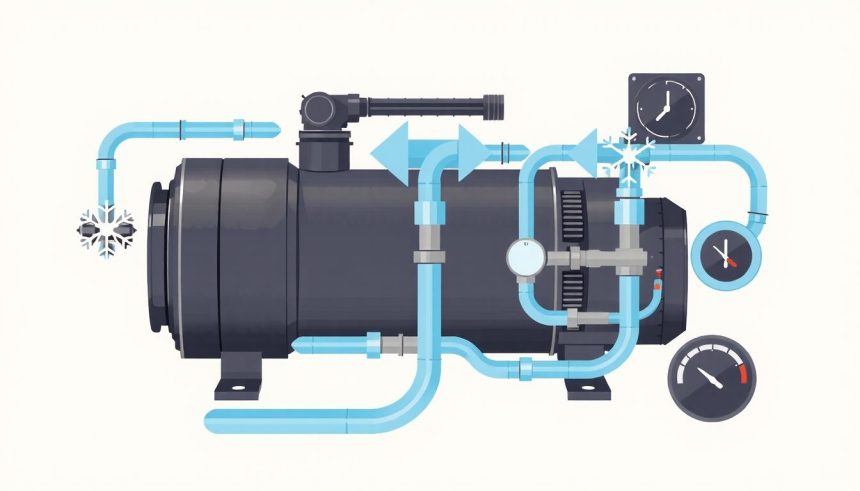

A kondenzátor feladata és működése

A mechanikus hűtési ciklus egyik kulcsfontosságú eleme a kondenzátor. Feladata a hűtőközeg által a kompresszorban felvett hő elvezetése a környezetbe, ezáltal a hűtőközeg gőz halmazállapotból folyékony halmazállapotba történő átalakítása.

A folyamat során a magas hőmérsékletű és nyomású hűtőközeg gőz belép a kondenzátorba. A kondenzátor tipikusan egy hőcserélő, ami lehetővé teszi, hogy a hűtőközeg hője a környezetbe távozzon. Ez a hőátadás történhet levegővel (pl. hűtőszekrény hátulján lévő rács) vagy vízzel (pl. ipari hűtőberendezésekben).

A hőelvonás két lépcsőben zajlik:

- Először a hűtőközeg érzékelhető hője távozik, ami a gőz hőmérsékletének csökkenését eredményezi.

- Ezt követően a halmazállapot-változás következik be, amikor a gőz folyadékká kondenzálódik. Ez a folyamat a látens hő leadásával jár.

A kondenzátor hatékonysága nagymértékben függ a hőátadó felület méretétől, a hűtőközeg áramlási sebességétől, valamint a környezeti hőmérséklettől. Minél nagyobb a hőátadó felület és minél alacsonyabb a környezeti hőmérséklet, annál hatékonyabb a kondenzáció.

A kondenzátor lényegében egy hőpumpa „forró oldala”, ahol a rendszer a hőt leadja a környezetnek.

A nem megfelelő kondenzátor működés komoly problémákhoz vezethet a hűtési ciklusban. Például, ha a kondenzátor nem képes megfelelően leadni a hőt, a hűtőközeg nyomása megnő, ami a kompresszor túlterheléséhez és a hűtőteljesítmény csökkenéséhez vezethet.

A kondenzátorok különböző típusokban léteznek, a leggyakoribbak a levegőhűtéses és a vízhűtéses kondenzátorok. A levegőhűtéses kondenzátorok általában bordázott felülettel rendelkeznek a hőátadás növelése érdekében, míg a vízhűtéses kondenzátorok csövekben áramló vizet használnak a hűtőközeg hűtésére.

A kondenzátor tervezése és karbantartása kritikus fontosságú a hűtőrendszer optimális működéséhez. A rendszeres tisztítás és a megfelelő légáramlás biztosítása elengedhetetlen a hatékony hőátadás fenntartásához.

Az expanziós szelep szerepe és típusai

Az expanziós szelep kulcsfontosságú alkatrész a mechanikus hűtőrendszerekben. Feladata, hogy szabályozza a hűtőközeg áramlását a kondenzátorból az elpárologtatóba, miközben csökkenti a hűtőközeg nyomását és hőmérsékletét. Ez a nyomáscsökkentés teszi lehetővé, hogy a hűtőközeg az elpárologtatóban elpárologjon, és hőt vonjon el a hűtött térből.

Az expanziós szelep alapvetően egy szűkített keresztmetszetű járat, amelyen a nagynyomású, folyékony hűtőközeg áthalad. Az áthaladás során a nyomás hirtelen lecsökken, és a hűtőközeg egy része elpárolog. Ez az elpárolgás tovább hűti a maradék folyékony hűtőközeget, amely így alacsony nyomású, hideg állapotban jut az elpárologtatóba.

Az expanziós szelep biztosítja a hűtőközeg megfelelő mennyiségének bejutását az elpárologtatóba, optimalizálva a hűtési teljesítményt és megakadályozva a kompresszor károsodását.

Számos típusú expanziós szelep létezik, amelyek különböző elveken működnek. Néhány elterjedt típus:

- Kapilláris cső: Egy egyszerű, fix keresztmetszetű cső, amely a nyomáscsökkentést a hűtőközeg súrlódása révén éri el. Olcsó és megbízható, de nem képes a hűtési terhelés változásaihoz alkalmazkodni.

- Termosztatikus expanziós szelep (TXV): Ez a típus a hűtőközeg túlhevülését méri az elpárologtató kimeneténél, és ennek megfelelően szabályozza a hűtőközeg áramlását. A TXV képes a hűtési terhelés változásaihoz alkalmazkodni, így hatékonyabb hűtést biztosít.

- Elektronikus expanziós szelep (EEV): Az EEV egy motor által vezérelt szelep, amelyet egy elektronikus vezérlő irányít. A vezérlő különböző szenzoroktól kapott adatok alapján (pl. hőmérséklet, nyomás) optimalizálja a hűtőközeg áramlását. Az EEV a legpontosabb és legrugalmasabb típus, amely a legmagasabb energiahatékonyságot teszi lehetővé.

A TXV-k működése azon alapul, hogy egy hőérzékelő (bulb) a elpárologtató kimeneti csövére van rögzítve. A bulbban lévő folyadék hőmérséklete a hűtőközeg hőmérsékletével arányosan változik. A hőmérsékletváltozás nyomásváltozást idéz elő a bulbban, amely egy membránt mozgat a szelepben, ezáltal szabályozva a hűtőközeg áramlását.

Az EEV-k használata egyre elterjedtebb a modern hűtőrendszerekben, mivel lehetővé teszik a rendszer pontos szabályozását és optimalizálását, ami jelentős energia megtakarítást eredményez.

Az evaporátor működése és hatékonysága

Az evaporátor, vagy párologtató a mechanikus hűtési rendszer egyik kulcsfontosságú eleme. Ebben a hőcserélőben történik meg a hűtőközeg folyadék halmazállapotból gáz halmazállapotba történő átalakulása, miközben hőt von el a környezetéből. Ez a hőelvonás az, ami végső soron a hűtési hatást eredményezi.

A működés elve egyszerű: a kompresszor által nagynyomású, meleg gáz halmazállapotúvá alakított hűtőközeg a kondenzátorban lehűl és cseppfolyósodik. Ez a nagynyomású, folyékony hűtőközeg ezután egy expanziós szelepen halad át, ahol nyomása jelentősen lecsökken. Ez a nyomáscsökkenés azt eredményezi, hogy a hűtőközeg egy része azonnal elpárolog, ami tovább hűti a maradék folyadékot. Ez a hideg, alacsony nyomású hűtőközeg jut aztán az evaporátorba.

Az evaporátor kialakítása változatos lehet, de a cél minden esetben az, hogy a hűtőközeg minél nagyobb felületen érintkezzen a hűtendő térrel. Ez történhet csöveken keresztül, melyeken a hűtőközeg áramlik, vagy lamellás hőcserélők segítségével, melyek megnövelik a hőátadó felületet. A hűtőközeg az evaporátorban lassan elpárolog, miközben a hűtendő térből hőt von el. Ez a hőelvonás hűti le a levegőt, vagy a hűtőberendezésben tárolt termékeket.

Az evaporátor hatékonysága nagymértékben befolyásolja a teljes hűtési rendszer energiafelhasználását és teljesítményét.

Az evaporátor hatékonyságát számos tényező befolyásolja. Ilyen tényező a hőátadó felület nagysága, a hűtőközeg áramlási sebessége, a hőmérsékletkülönbség a hűtőközeg és a hűtendő tér között, valamint az evaporátor felületének tisztasága. A jegesedés az evaporátor felületén jelentősen csökkentheti a hatékonyságot, mivel a jég hőszigetelőként viselkedik, gátolva a hőátadást. Ezért a legtöbb modern hűtőberendezés rendelkezik leolvasztó rendszerrel.

A korszerű evaporátorok tervezésénél a minél nagyobb hatékonyság elérése a cél, figyelembe véve a környezetvédelmi szempontokat is, mint például a környezetbarát hűtőközegek használata.

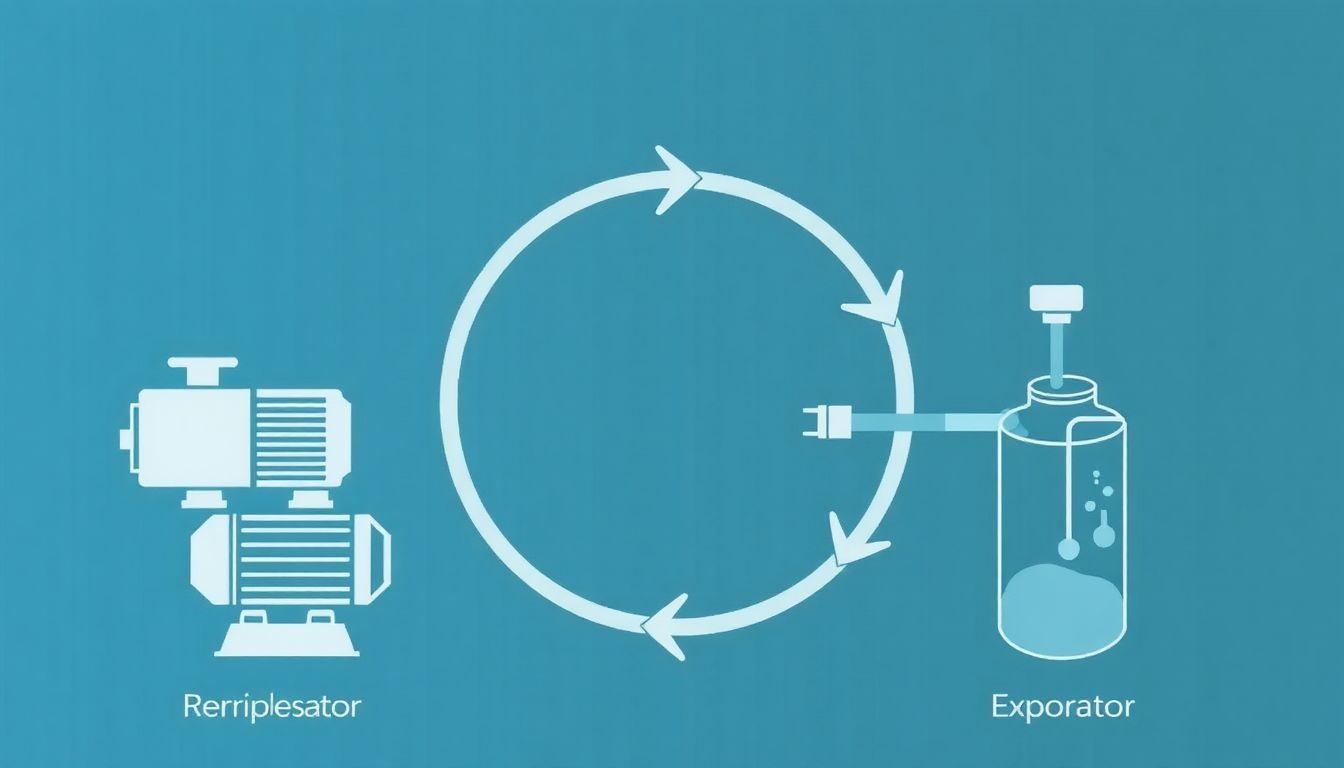

A hűtőkörfolyamat részletes leírása

A mechanikus hűtés alapja a hűtőkörfolyamat, amely egy zárt rendszerben ciklikusan ismétlődő folyamatok sorozata. Ennek célja a hő elvonása egy adott térből (a hűtendő térből) és a hő leadása egy másik térbe (a környezetbe). A hűtőkörfolyamat legfontosabb elemei a kompresszor, a kondenzátor, az expanziós szelep (vagy kapilláris cső) és az elpárologtató. A rendszerben egy hűtőközeg kering, melynek halmazállapota és nyomása a folyamat során változik.

A folyamat a kompresszorral kezdődik. A kompresszor feladata a hűtőközeg nyomásának és hőmérsékletének növelése. Az alacsony nyomású, gáznemű hűtőközeg belép a kompresszorba, ahol összenyomódik. Ez a folyamat hőtermeléssel jár, így a kompresszorból kilépő hűtőközeg forró, nagynyomású gáz.

A forró, nagynyomású hűtőközeg ezután a kondenzátorba áramlik. A kondenzátor egy hőcserélő, ahol a hűtőközeg leadja a hőt a környezetnek (pl. levegő vagy víz). A hőleadás hatására a hűtőközeg kondenzálódik, azaz gáz halmazállapotból folyadék halmazállapotba megy át. A kondenzátorból kilépő hűtőközeg tehát nagynyomású, folyékony.

A nagynyomású, folyékony hűtőközeg ezután az expanziós szelepbe (vagy kapilláris csőbe) kerül. Az expanziós szelep feladata a hűtőközeg nyomásának hirtelen csökkentése. Ez a folyamat izentalpikus, ami azt jelenti, hogy a hűtőközeg entalpiája (hőtartalma) közel állandó marad, de a nyomáscsökkenés hűtést okoz. Az expanziós szelep után a hűtőközeg alacsony nyomású, folyékony halmazállapotú, és jelentős része elpárolog.

Végül az alacsony nyomású, folyékony hűtőközeg az elpárologtatóba kerül. Az elpárologtató a hűtendő térben helyezkedik el, és itt vonja el a hőt a környezetből. A hűtőközeg elpárolog, azaz folyadék halmazállapotból gáz halmazállapotba megy át. Ez a párolgási hő elvonja a hőt a hűtendő térből, ezáltal hűtve azt. Az elpárologtatóból kilépő hűtőközeg alacsony nyomású gáz, amely visszatér a kompresszorba, és a ciklus kezdődik elölről.

A hűtőkörfolyamat során a hűtőközeg folyamatosan kering a rendszerben, biztosítva a hőelvonást és a hűtést.

A hűtőközeg kiválasztása kulcsfontosságú a hűtőkörfolyamat hatékonysága szempontjából. A hűtőközegnek megfelelő termodinamikai tulajdonságokkal kell rendelkeznie, például alacsony forrásponttal és magas kritikus hőmérséklettel. Emellett fontos szempont a környezetvédelmi megfelelőség is, mivel a régi hűtőközegek (pl. CFC-k, HCFC-k) ózonkárosító hatással rendelkeztek. Napjainkban környezetbarátabb hűtőközegeket használnak, mint például HFC-ket, szénhidrogéneket vagy ammóniát.

A hűtőkörfolyamat hatékonyságát számos tényező befolyásolja, többek között a kompresszor teljesítménye, a hőcserélők (kondenzátor és elpárologtató) mérete és kialakítása, valamint a hűtőközeg minősége. A hatékonyság növelése érdekében gyakran alkalmaznak különböző optimalizálási technikákat, mint például a szuperhűtés (a kondenzátorból kilépő folyadék további hűtése) és a szuperfűtés (az elpárologtatóból kilépő gáz további fűtése).

A hűtési teljesítmény és a hatásfok mérése

A hűtési teljesítmény és a hatásfok mérése kritikus fontosságú a mechanikus hűtőrendszerek optimalizálásához és a hatékony működés biztosításához. A hűtési teljesítmény azt mutatja meg, hogy a rendszer mennyi hőt képes elvonni egy adott idő alatt, míg a hatásfok azt fejezi ki, hogy a befektetett energia milyen mértékben fordítódik hűtésre.

A hűtési teljesítmény mérésére általában a hűtőközeg hőmérsékletének és tömegáramának mérésével kerül sor a párologtatónál (ahol a hűtés történik). A hőelvonás mértéke a hűtőközeg entalpia-változásából számítható ki. A tömegáram mérésére különböző áramlásmérők használhatók. A pontos méréshez elengedhetetlen a megfelelő kalibráció és a mérési pontok helyes elhelyezése a rendszerben.

A hűtési teljesítményt általában kilowattban (kW) vagy BTU/h (British Thermal Unit per hour) egységekben adják meg.

A hatásfokot a hűtési teljesítmény és a kompresszor által felvett elektromos teljesítmény hányadosaként definiálják. Ezt a hányadost teljesítménytényezőnek (COP – Coefficient of Performance) nevezik. Minél magasabb a COP érték, annál hatékonyabb a hűtőrendszer. A COP érték függ a hűtőközeg típusától, a rendszer hőmérsékleti viszonyaitól és a kompresszor típusától.

A hatásfok mérése magában foglalja a kompresszor energiafogyasztásának pontos mérését is. Ez történhet elektromos teljesítménymérőkkel. Ezen kívül fontos figyelembe venni a ventilátorok, szivattyúk és egyéb segédberendezések energiafogyasztását is, mert ezek is befolyásolják a teljes rendszer hatásfokát.

A hűtőrendszerek hatásfokát befolyásoló tényezők:

- A hűtőközeg típusa és minősége.

- A kompresszor állapota és hatásfoka.

- A kondenzátor és a párologtató tisztasága és hőátadási képessége.

- A rendszer szigetelése és a hőveszteségek minimalizálása.

A rendszeres karbantartás, a szivárgások megszüntetése és a megfelelő hűtőközeg-töltet biztosítása mind hozzájárulnak a hűtési teljesítmény és a hatásfok optimalizálásához.

A mechanikus hűtés alkalmazási területei

A mechanikus hűtés, mely a hűtőközeg fázisváltozásán és kompresszoros ciklusán alapul, rendkívül széles körben alkalmazott technológia. Alkalmazási területei a háztartásoktól az ipari folyamatokig terjednek, szinte mindenhol jelen van, ahol hőelvonásra, hűtésre van szükség.

A legismertebb alkalmazási terület a háztartási hűtés. Hűtőszekrények és fagyasztók használják ezt a technológiát az élelmiszerek frissen tartásához, megakadályozva a romlásukat. A különböző zöldségek, gyümölcsök, húsok és tejtermékek tárolása elképzelhetetlen lenne a hűtés nélkül.

A kereskedelemben is elengedhetetlen a mechanikus hűtés. Élelmiszerboltokban, szupermarketekben a hűtőpultok és hűtőkamrák gondoskodnak a termékek minőségének megőrzéséről. A hűtési lánc biztosítása a termeléstől a fogyasztóig kulcsfontosságú az élelmiszerbiztonság szempontjából.

Az élelmiszeriparban a mechanikus hűtés kritikus szerepet játszik a termelési folyamatok során. A húsfeldolgozás, tejipar, zöldség- és gyümölcsfeldolgozás, valamint a sütőipar mind-mind hűtést igényelnek a termékek minőségének és biztonságának megőrzése érdekében. A hűtés lassítja a mikrobiológiai folyamatokat, ezáltal meghosszabbítva a termékek eltarthatóságát.

A gyógyszeriparban a gyógyszerek és vakcinák tárolása és szállítása során a hőmérséklet szigorú ellenőrzése elengedhetetlen. A mechanikus hűtés lehetővé teszi a megfelelő hőmérséklet fenntartását, biztosítva a termékek hatékonyságát és biztonságát.

A légkondicionálás is a mechanikus hűtés elvén működik. Lakásokban, irodákban, autókban és más zárt terekben használják a komfortérzet javítására, a hőmérséklet szabályozására. A légkondicionálók páratartalmat is csökkentenek, ami tovább növeli a komfortérzetet.

A mechanikus hűtés alkalmazása nélkülözhetetlen a modern élet számos területén, az élelmiszerbiztonságtól az egészségügyig.

Az ipari folyamatokban is gyakran alkalmaznak mechanikus hűtést. Például a vegyiparban a reakciók szabályozására, a fémiparban a hőkezelési folyamatok során, vagy az elektronikai iparban a berendezések hűtésére. A hűtés lehetővé teszi a folyamatok hatékonyabb és biztonságosabb végrehajtását.

A szállítási iparban a hűtött áruszállítás elengedhetetlen az élelmiszerek, gyógyszerek és más hőérzékeny termékek biztonságos szállításához. Hűtőkocsik, hűtőhajók és hűtőkonténerek használják a mechanikus hűtést a termékek minőségének megőrzése érdekében.

Végül, de nem utolsósorban, a tudományos kutatásban is fontos szerepet játszik a mechanikus hűtés. Különböző kísérletekhez, például szupravezető anyagok vizsgálatához, rendkívül alacsony hőmérsékletre van szükség, amit speciális hűtőberendezésekkel érnek el.

A háztartási hűtőszekrények működési elve

A háztartási hűtőszekrények a mechanikus hűtés elvén működnek, melynek alapja a hűtőközeg fázisváltozásának kihasználása. A hűtőközeg egy zárt rendszerben kering, melynek négy fő alkotóeleme van: a kompresszor, a kondenzátor, a szűkítőelem (általában kapilláriscső vagy expanziós szelep) és a párologtató.

A folyamat a kompresszorban kezdődik, ahol a hűtőközeg alacsony nyomású gőz formájában érkezik. A kompresszor összenyomja a gázt, ezzel növelve a nyomását és a hőmérsékletét. Ez a forró, nagynyomású gőz ezután a kondenzátorba jut.

A kondenzátor a hűtőszekrény hátulján vagy oldalán található rács. Itt a forró gőz leadja a hőt a környezetének, és lecsapódik folyadékká. A kondenzáció során felszabaduló hő távozik a környezetbe, így a hűtőszekrény hátulja melegnek érződhet.

A nagynyomású folyadék ezután a szűkítőelemen halad át. A szűkítőelem csökkenti a nyomást, ami a folyadék egy részének elpárolgásához vezet. Ez a hűtőközeg alacsony nyomású, hideg folyadék-gőz keveréke lesz.

Ez a keverék a párologtatóba jut, ami a hűtőszekrény belsejében található. A párologtatóban a folyadék elvonja a hőt a hűtőszekrény belsejéből, ezzel hűtve le a levegőt és az élelmiszereket. A folyadék teljesen elpárolog, és alacsony nyomású gőz formájában visszajut a kompresszorba, ahol a ciklus újra kezdődik.

A hűtőszekrény tehát nem „gyártja” a hideget, hanem elvonja a hőt a belsejéből, és leadja azt a környezetének.

A hűtőszekrény belsejében található termosztát szabályozza a kompresszor működését. Amikor a hőmérséklet emelkedik, a termosztát bekapcsolja a kompresszort, és a hűtési ciklus elindul. Amikor a hőmérséklet eléri a beállított értéket, a termosztát kikapcsolja a kompresszort.

A klímaberendezések hűtési technológiái

A mechanikus hűtés a klímaberendezések egyik legelterjedtebb hűtési technológiája. Lényege, hogy egy hűtőközeg segítségével hőt vonunk el egy adott térből (pl. egy szobából) és átadjuk azt egy másik térnek (pl. a szabad levegőnek). Ez a folyamat ciklikusan ismétlődik, biztosítva a folyamatos hűtést.

A mechanikus hűtés alapvetően négy fő komponensre épül:

- Kompresszor: A hűtőközeg gőz halmazállapotú formáját összenyomja, ezzel növelve a hőmérsékletét és nyomását.

- Kondenzátor: A magas hőmérsékletű és nyomású hűtőközeg itt adja le a hőt a környezetnek, miközben folyékony halmazállapotúvá válik.

- Expansiós szelep (vagy kapilláris cső): A folyékony hűtőközeg nyomását csökkenti, ami hirtelen hőmérsékletcsökkenést eredményez.

- Párologtató: Az alacsony hőmérsékletű és nyomású folyékony hűtőközeg itt elpárolog, miközben hőt von el a hűtendő térből.

A hűtőközeg keringése a rendszerben zárt ciklusban történik. A kompresszor által összenyomott, forró gőz a kondenzátorba kerül, ahol lehűl és folyékony halmazállapotúvá válik. Ezután az expanziós szelepen áthaladva a nyomása és hőmérséklete hirtelen lecsökken. Végül a párologtatóban elpárologva hőt von el a környezetből, hűtve azt. A keletkező gőz visszakerül a kompresszorba, és a ciklus kezdődik elölről.

A mechanikus hűtés hatékonysága nagymértékben függ a felhasznált hűtőközeg tulajdonságaitól, a rendszer kialakításától és a környezeti feltételektől.

A klímaberendezésekben használt hűtőközegek kiválasztásánál fontos szempont a környezetvédelmi hatás. A régebbi típusú hűtőközegek, mint például a freonok (CFC-k és HCFC-k) ózonkárosító hatásuk miatt fokozatosan kivonásra kerültek. Napjainkban a környezetbarátabb hűtőközegek, mint például a HFC-k (hidrofluorokarbonok) és a természetes hűtőközegek (pl. ammónia, szén-dioxid, propán) használata terjed.

A klímaberendezések energiahatékonysága is kulcsfontosságú tényező. A modern berendezések inverteres technológiát alkalmaznak, amely lehetővé teszi a kompresszor fordulatszámának szabályozását a hűtési igénynek megfelelően. Ezáltal jelentős energiamegtakarítás érhető el.

Ipari hűtési rendszerek: alkalmazások és kihívások

Az ipari hűtési rendszerek a mechanikus hűtés elvén alapulnak, melynek lényege a hő elvonása egy zárt rendszerben keringő hűtőközeg segítségével. Ezek a rendszerek kritikus szerepet töltenek be számos iparágban, a élelmiszer-feldolgozástól kezdve a gyógyszergyártáson át a vegyiparig. A mechanikus hűtés definíciója egyszerű: a hőenergia eltávolítása egy adott térből vagy anyagból, melynek eredményeként annak hőmérséklete csökken.

A működés alapja egy hűtőközeg, ami ciklikusan halad át négy fő komponensen: a kompresszoron, a kondenzátoron, az expanziós szelepen és az elpárologtatón. A kompresszor megnöveli a hűtőközeg nyomását és hőmérsékletét. A kondenzátorban a forró, nagynyomású hűtőközeg leadja a hőt a környezetnek, és folyékony halmazállapotba kerül. Az expanziós szelep csökkenti a folyékony hűtőközeg nyomását, ami hirtelen hőmérsékletcsökkenést okoz. Végül az elpárologtatóban a hideg, alacsony nyomású hűtőközeg elpárolog, miközben hőt von el a hűtendő térből, ezáltal hűtve azt.

Az ipari alkalmazásokban a mechanikus hűtés nem csupán a hőmérséklet csökkentésére szolgál, hanem a páratartalom szabályozására és a termékek minőségének megőrzésére is. Például az élelmiszeriparban a hűtés elengedhetetlen a romlandó áruk, mint például a hús, a tejtermékek és a zöldségek frissességének megőrzéséhez. A gyógyszeriparban a vakcinák és más hőérzékeny gyógyszerek tárolása és szállítása során kritikus a pontos hőmérséklet-szabályozás.

Azonban az ipari hűtési rendszerek működtetése jelentős kihívásokkal is jár. Az energiahatékonyság kulcsfontosságú, mivel a hűtési folyamatok jelentős energiafogyasztással járnak. Ezért a korszerű rendszerek tervezése során nagy hangsúlyt fektetnek az energia-visszanyerésre és a hatékonyabb hűtőközegek használatára. A környezetvédelmi szempontok is egyre fontosabbak, mivel a hagyományos hűtőközegek, mint például a freonok, káros hatással vannak az ózonrétegre és a globális felmelegedésre. Ezért az iparág folyamatosan keresi az alternatív, környezetbarát hűtőközegeket, mint például az ammónia, a szén-dioxid és a szénhidrogének.

A mechanikus hűtés hatékonysága és megbízhatósága kulcsfontosságú az ipari folyamatok zavartalan működéséhez, és a termékek minőségének biztosításához.

A karbantartás is kritikus fontosságú a rendszerek megbízható működéséhez. A rendszeres ellenőrzések, tisztítások és alkatrészcserék elengedhetetlenek a meghibásodások elkerülése és a hatékonyság fenntartása érdekében. A komplex szabályozó rendszerek alkalmazása lehetővé teszi a hőmérséklet és páratartalom pontos szabályozását, ami különösen fontos a precíz ipari alkalmazásokban.

A hűtőközegek környezeti hatásai és alternatívák

A mechanikus hűtés során használt hűtőközegek jelentős környezeti hatással bírhatnak. Ezek a hatások elsősorban a ózonréteg károsítására és a globális felmelegedésre vezethetők vissza.

A korábban széles körben alkalmazott klórozott-fluorozott szénhidrogének (CFC-k), mint például az R-12, komoly károkat okoztak az ózonrétegben. A CFC-k molekulái feljutnak a sztratoszférába, ahol az UV sugárzás hatására klóratomok szabadulnak fel, melyek katalizálják az ózon lebontását. Ennek következménye az ózonréteg elvékonyodása, ami növeli a Föld felszínére jutó káros UV sugárzás mennyiségét.

A CFC-k kiváltására bevezetett hidroklórozott-fluorozott szénhidrogének (HCFC-k), mint például az R-22, kevésbé károsítják az ózonréteget, de még mindig hozzájárulnak a globális felmelegedéshez. A HCFC-k üvegházhatású gázok, ami azt jelenti, hogy képesek elnyelni és visszatartani a Föld által kibocsátott hőt, ezáltal növelve a légkör hőmérsékletét.

A legújabb generációs hűtőközegek, a hidrofluorozott szénhidrogének (HFC-k), mint például az R-134a, nem károsítják az ózonréteget, de magas globális felmelegedési potenciállal (GWP) rendelkeznek. Ez azt jelenti, hogy egy adott mennyiségű HFC sokkal erősebben járul hozzá a globális felmelegedéshez, mint ugyanannyi szén-dioxid.

A hűtőközegek kiválasztásakor figyelembe kell venni a környezeti hatásokat, beleértve az ózonréteg károsítását és a globális felmelegedési potenciált.

A környezeti hatások csökkentése érdekében számos alternatív hűtőközeg került kifejlesztésre és alkalmazásra. Ezek közé tartoznak:

- Szén-dioxid (CO2): Természetes hűtőközeg, alacsony GWP-vel.

- Ammónia (NH3): Kiváló termodinamikai tulajdonságokkal rendelkezik, de mérgező és gyúlékony.

- Szénhidrogének (pl. propán, izobután): Jó termodinamikai tulajdonságokkal rendelkeznek, alacsony GWP-vel, de gyúlékonyak.

- Hidroolefinek (HFO-k): Alacsony GWP-vel rendelkeznek, és a HFC-k helyettesítésére szolgálnak.

A hűtőközegek környezeti hatásának csökkentése érdekében a szabályozások is fontos szerepet játszanak. A Montreali Jegyzőkönyv és a Kigali módosítás célja a CFC-k, HCFC-k és HFC-k használatának fokozatos megszüntetése. Az Európai Unió F-gáz rendelete is hasonló célokat szolgál, és szigorúbb szabályokat vezet be a fluortartalmú üvegházhatású gázok használatára.

A hűtőközegek kezelése során a szivárgások minimalizálása is kulcsfontosságú. A szivárgások nemcsak környezeti károkat okoznak, hanem a hűtőrendszerek hatékonyságát is csökkentik. A rendszeres karbantartás és a szakszerű telepítés segíthet megelőzni a szivárgásokat.