A nyomtatott áramköri lap (PCB) a modern elektronika egyik alapköve. Lényegében egy szigetelő anyagból (általában üvegszálas epoxigyanta vagy hasonló) készült lap, amelyre vezető réz pályák vannak maratva. Ezek a rézpályák biztosítják az elektronikai alkatrészek közötti elektromos kapcsolatot, lehetővé téve a készülékek működését.

A PCB-k szerepe kulcsfontosságú a komplex elektronikai rendszerekben. Ahelyett, hogy az alkatrészeket kábelekkel kötnénk össze, a PCB egy rendezett és megbízható platformot kínál. Ez nemcsak a gyártást egyszerűsíti, hanem a készülékek méretét is jelentősen csökkenti.

A PCB legfontosabb feladata, hogy mechanikai tartást és elektromos összeköttetést biztosítson az elektronikai alkatrészek számára.

A PCB felépítése többrétegű is lehet, ami azt jelenti, hogy több réz pályaréteg van egymásra laminálva, szigetelő rétegekkel elválasztva. Ez lehetővé teszi a komplexebb áramkörök kialakítását kisebb helyen. A PCB-ken furatok is találhatók, amelyeken keresztül az alkatrészek lábai átvezethetők és beforraszthatók, vagy amelyek összekötik a különböző rétegeken lévő pályákat (via-k).

A PCB-k tervezése speciális CAD (Computer-Aided Design) szoftverekkel történik. Ezek a szoftverek lehetővé teszik a mérnökök számára, hogy pontosan megtervezzék az áramkör elrendezését, és optimalizálják a teljesítményt. A tervezést követően a PCB-t gyártják le, ami egy maratási eljárással történik, amely eltávolítja a felesleges rezet, és csak a tervezett pályákat hagyja meg.

A PCB alapvető definíciója és funkciója

A nyomtatott áramköri lap (PCB) az elektronikai eszközök alapvető építőeleme. Lényegében egy szigetelő anyagból (általában üvegszálas epoxigyanta) készült lap, amelyen réz vezetőpályák (vagy „nyomtatott áramkörök”) vannak kialakítva. Ezek a vezetőpályák biztosítják az elektromos kapcsolatot az elektronikai alkatrészek között.

A PCB nem csupán egy tartóelem. A funkciója sokrétű: mechanikai támaszt nyújt az alkatrészeknek, biztosítja az elektromos összeköttetéseket, és lehetővé teszi a bonyolult áramkörök kompakt elrendezését.

A PCB teszi lehetővé, hogy az elektronikus alkatrészek (pl. ellenállások, kondenzátorok, integrált áramkörök) egy meghatározott módon legyenek összekapcsolva, létrehozva egy működő elektronikus áramkört.

A gyártási folyamat során a réz vezetőpályákat maratással alakítják ki a lapon. Ezt követően furatokat készítenek az alkatrészek lábai számára, amelyeket forrasztással rögzítenek a lapra. A PCB kialakítása jelentősen befolyásolja az elektronikai eszköz méretét, teljesítményét és megbízhatóságát.

A PCB rétegeinek száma változó lehet, az egyszerű egyrétegű lapoktól a komplex, többrétegű áramkörökig. A többrétegű PCB-k bonyolultabb áramkörök kialakítását teszik lehetővé, és gyakran használják őket nagy teljesítményű számítógépekben és más komplex elektronikai eszközökben.

A PCB története: a korai kezdetektől a modern technológiákig

A nyomtatott áramköri lapok (PCB-k) története szorosan összefonódik az elektronika fejlődésével. A korai elektronikus eszközök bonyolult kábelezéssel készültek, ami nehézkes, megbízhatatlan és helyigényes megoldás volt. Az 1900-as évek elején megjelentek az első kísérletek áramkörök egyszerűsítésére, például fémcsíkokat rögzítettek szigetelő alapra.

Az első szabadalmaztatott PCB-t Albert Hanson fejlesztette ki 1903-ban. Ez a korai forma még nem hasonlított a mai PCB-kre, de lefektette az alapokat az elektronikus alkatrészek szervezett összekapcsolásához. A tömeggyártás az 1950-es években indult be, amikor a fotolitográfiás eljárások lehetővé tették a bonyolult áramköri minták pontos és gazdaságos előállítását.

A PCB-k megjelenése forradalmasította az elektronikai ipart, lehetővé téve kisebb, könnyebb és megbízhatóbb eszközök gyártását.

A kétrétegű PCB-k megjelenése jelentős előrelépést jelentett, mivel lehetővé tették az alkatrészek mindkét oldalon történő elhelyezését és komplexebb áramkörök kialakítását. Az 1960-as években elterjedtek a többrétegű PCB-k, melyek még nagyobb áramköri sűrűséget tettek lehetővé. Ezeket a rétegeket szigetelő anyagok választják el egymástól, és furatok (via-k) kötik össze.

A modern PCB technológiák, mint a surface-mount technology (SMT), az alkatrészek közvetlenül a lap felületére történő forrasztását teszik lehetővé, tovább csökkentve az eszközök méretét és növelve a teljesítményüket. A rugalmas PCB-k (flex PCB) pedig olyan alkalmazásokban használatosak, ahol az áramkörnek hajlíthatónak kell lennie.

Napjainkban a PCB-k elengedhetetlenek szinte minden elektronikus eszközben, a legegyszerűbb háztartási gépektől a legbonyolultabb számítógépekig és űrtechnológiai eszközökig. A folyamatos fejlesztések, mint például a nagy sűrűségű összekapcsolási (HDI) technológiák, lehetővé teszik a még kisebb és komplexebb áramkörök létrehozását, amelyek megfelelnek a modern elektronika növekvő igényeinek.

A PCB alapanyagai: FR-4, fém magok, flexibilis anyagok és azok tulajdonságai

A nyomtatott áramköri lapok (PCB-k) alapanyagai kritikus szerepet játszanak a lap teljesítményében, megbízhatóságában és alkalmazhatóságában. A legelterjedtebb anyagok közé tartozik az FR-4, a fém magok (általában alumínium vagy réz), és a flexibilis anyagok, mint például a poliimid.

Az FR-4 (Flame Retardant type 4) egy üvegszálas epoxi laminátum, mely a PCB-k alapanyagának ipari szabványa. Kiváló elektromos szigetelést, jó mechanikai szilárdságot és viszonylag alacsony költséget biztosít. Széles körben alkalmazzák általános célú elektronikai eszközökben, ahol a magas hőelvezetés nem kritikus tényező. Az FR-4 tűzálló tulajdonságokkal rendelkezik, ami elengedhetetlen a biztonság szempontjából.

A fém magos PCB-k esetében egy fémlemez (általában alumínium vagy réz) kerül a dielektrikus rétegbe vagy annak helyére. Ez a fém mag jelentősen javítja a hőelvezetést, ami különösen fontos a nagy teljesítményű alkalmazásokban, például LED világításban, tápegységekben és teljesítményelektronikai eszközökben. A fém magok emellett merevséget is biztosítanak a lapnak.

A flexibilis PCB-k (FPC-k) olyan alapanyagokból készülnek, amelyek lehetővé teszik a lap hajlítását és formázását. A leggyakrabban használt anyag a poliimid, mely kiváló hőállósággal, kémiai ellenállósággal és rugalmassággal rendelkezik. Az FPC-k ideálisak olyan alkalmazásokhoz, ahol korlátozott a hely, vagy ahol a lapnak dinamikus hajlításnak van kitéve, például okostelefonokban, viselhető eszközökben és orvosi berendezésekben.

A megfelelő alapanyag kiválasztása a PCB tervezésének kritikus eleme, mely befolyásolja a lap teljesítményét, élettartamát és költségét.

A különböző alapanyagok tulajdonságai eltérőek, ezért a tervezőknek figyelembe kell venniük az alkalmazási terület speciális követelményeit. Például:

- Hőelvezetés: A fém magok sokkal jobb hőelvezetést biztosítanak, mint az FR-4.

- Rugalmasság: A flexibilis anyagok lehetővé teszik a lap hajlítását, míg az FR-4 merev.

- Költség: Az FR-4 általában a legolcsóbb megoldás, míg a fém magos és flexibilis PCB-k drágábbak.

A dielektrikus állandó és a veszteségi tényező is fontos paraméterek, melyek befolyásolják a jelintegritást magas frekvenciás alkalmazásokban. Ezeket a paramétereket is figyelembe kell venni az alapanyag kiválasztásakor.

A PCB rétegek felépítése: egyoldalas, kétoldalas és többrétegű PCB-k

A nyomtatott áramköri lapok (PCB-k) alapvető feladata az elektronikai alkatrészek mechanikai rögzítése és az elektromos összeköttetések biztosítása. A PCB rétegek felépítése nagymértékben befolyásolja a lap funkcionalitását, komplexitását és alkalmazási területét. Alapvetően három fő típust különböztetünk meg: egyoldalas, kétoldalas és többrétegű PCB-ket.

Az egyoldalas PCB a legegyszerűbb felépítésű. Ebben az esetben az áramköri elemeket és a vezető sávokat egyetlen oldalon helyezik el. Gyakran használják egyszerűbb elektronikai eszközökben, ahol a komplexitás és az alkatrészek sűrűsége alacsony. Előnyei közé tartozik az alacsony költség és a könnyű gyárthatóság.

A kétoldalas PCB már mindkét oldalán tartalmaz alkatrészeket és vezető sávokat. Az oldalak közötti összeköttetést átvezető furatok (vias) biztosítják. Ez a megoldás lehetővé teszi a komplexebb áramkörök kialakítását, mivel a rendelkezésre álló terület kétszerese az egyoldalas PCB-khez képest. A kétoldalas PCB-k széles körben elterjedtek a közepesen bonyolult elektronikai eszközökben.

A többrétegű PCB-k több réteg rézlemezből állnak, amelyeket szigetelőanyag (általában prepreg és core anyagok) választanak el egymástól.

A többrétegű PCB a legbonyolultabb felépítésű. Több réteg rézfóliát tartalmaz, amelyek szigetelő rétegekkel vannak elválasztva. A rétegek közötti kapcsolatot szintén átvezető furatok biztosítják. Ez a kialakítás lehetővé teszi a rendkívül komplex áramkörök létrehozását, nagy alkatrészsűrűséggel és kiváló elektromos teljesítménnyel. A többrétegű PCB-ket a legigényesebb alkalmazásokban használják, például számítógépekben, okostelefonokban és orvosi eszközökben.

A különböző rétegek számának növelésével a PCB-k funkcionalitása és teljesítménye jelentősen javítható, azonban a gyártási költségek is emelkednek. A megfelelő PCB típus kiválasztása mindig az adott alkalmazás követelményeitől függ.

A rétegrend tervezésének fontossága

A nyomtatott áramköri lapok (PCB-k) esetében a rétegrend tervezése kritikus fontosságú a megfelelő működés szempontjából. A rétegrend határozza meg, hogy a különböző rétegekben hogyan helyezkednek el a jelvezetők, a tápfeszültség síkok és a földelési síkok.

Egy jól megtervezett rétegrend csökkenti az elektromágneses interferenciát (EMI) és javítja a jelintegritást. Például, a tápfeszültség és a földelési síkok egymás mellé helyezése minimalizálja a zajt és stabilabb tápellátást biztosít az alkatrészek számára.

A nem megfelelő rétegrend tervezése komoly problémákhoz vezethet, beleértve a jelvisszaverődéseket, a túlzott zajt és a megbízhatatlan működést.

A rétegrend befolyásolja a PCB gyártási költségeit is. Egy bonyolult, sokrétegű PCB gyártása drágább, mint egy egyszerű, egyrétegűé. Ezért a tervezés során figyelembe kell venni a költséghatékonyságot anélkül, hogy kompromisszumot kötnénk a teljesítmény terén.

A nagy sebességű digitális áramkörök esetében a rétegrend különösen fontos. A vezetékhosszakat és a impedanciaillesztést pontosan kell tervezni a jelintegritás megőrzése érdekében. A helytelen tervezés a jelek torzulásához és adatvesztéshez vezethet.

A PCB tervezési folyamata: szoftverek és szempontok

A PCB tervezési folyamata kulcsfontosságú lépés az elektronikai eszközök fejlesztésében. Ez a folyamat nem csupán az alkatrészek elhelyezéséről szól, hanem egy komplex mérnöki feladat, amely során figyelembe kell venni számos tényezőt, a funkcionalitástól a gyárthatóságig.

A tervezés során használt szoftverek, mint például az Altium Designer, az Eagle, a KiCad vagy a OrCAD, elengedhetetlenek. Ezek a programok lehetővé teszik a mérnökök számára, hogy virtuálisan megtervezzék a PCB-t, szimulálják a működését, és ellenőrizzék a tervezési szabályok betartását. A szoftverek segítségével könnyen generálhatók a gyártáshoz szükséges fájlok is (Gerber fájlok).

A tervezési folyamat során figyelembe kell venni a következő szempontokat:

- Alkatrész elhelyezés: Az alkatrészek elhelyezése kritikus fontosságú a jelintegritás és a hőelvezetés szempontjából. A nagy teljesítményű alkatrészeket úgy kell elhelyezni, hogy a hő könnyen elvezethető legyen.

- Nyomvonal tervezés: A nyomvonalak szélessége és távolsága befolyásolja a jelintegritást és az áramterhelhetőséget. A nagy sebességű jeleket speciális nyomvonaltechnikákkal kell vezetni (pl. impedancia illesztés).

- Rétegrend: A PCB rétegrendje meghatározza a jelintegritást, a zajszűrést és az áramterhelhetőséget. A több rétegű PCB-k lehetővé teszik a komplexebb áramkörök tervezését.

- Földelés: A megfelelő földelés elengedhetetlen a zajszűrés és a jelintegritás szempontjából. A földrétegek és a földelési pontok gondos tervezése kulcsfontosságú.

- Gyárthatóság: A PCB-t úgy kell megtervezni, hogy az könnyen gyártható legyen. Figyelembe kell venni a gyártó képességeit és a gyártási folyamat korlátait.

- Költség: A PCB költsége függ a méretétől, a rétegek számától, az alkatrészek számától és a gyártási technológiától. A tervezés során törekedni kell a költséghatékonyságra.

A tervezés során elkövetett hibák jelentős költségekkel járhatnak, ezért fontos a gondos tervezés és ellenőrzés. A tervezési szabályok (DRC) betartása segít a hibák elkerülésében.

A sikeres PCB tervezés a funkcionalitás, a teljesítmény, a gyárthatóság és a költség optimalizálásának eredménye.

A szimulációs szoftverek, mint például a SPICE, segítenek a tervezőknek a PCB teljesítményének előrejelzésében és optimalizálásában. Ezek a szimulációk lehetővé teszik a jelintegritás, a teljesítményfelvétel és a hőelvezetés elemzését.

A prototípus gyártás fontos lépés a tervezési folyamatban. A prototípus tesztelése lehetővé teszi a tervezési hibák feltárását és a tervezés finomhangolását.

A Schematic Capture lépései és legjobb gyakorlatai

A Schematic Capture a PCB tervezés első kritikus lépése, ahol az elektronikai áramkör logikai ábrázolását hozzuk létre. Ez a folyamat határozza meg, hogy az alkatrészek hogyan kapcsolódnak egymáshoz, és ez a kiindulópont a nyomtatott áramköri lap fizikai elrendezéséhez.

A Schematic Capture lépései a következők:

- Alkatrészek kiválasztása: Válasszuk ki azokat az alkatrészeket, amelyek az áramkör működéséhez szükségesek. Ügyeljünk a megfelelő paraméterekre (pl. feszültség, áramerősség).

- Alkatrészek elhelyezése: Helyezzük el az alkatrészek szimbólumait a tervezőszoftverben. Gondoljunk a logikai áramlás követhetőségére.

- Hálózatok (Net) létrehozása: Kössük össze az alkatrészek lábait a megfelelő hálózatokkal. Minden hálózat egy elektromos összeköttetést képvisel.

- Értékek és paraméterek megadása: Adjunk meg minden alkatrészhez a szükséges értékeket (pl. ellenállás értéke, kondenzátor kapacitása).

- Ellenőrzés: Alaposan ellenőrizzük a kapcsolási rajzot hibákra, például lezáratlan lábakra, rövidzárlatokra.

A legjobb gyakorlatok közé tartozik:

- Egyértelmű szimbólumok használata: Használjunk szabványos és könnyen érthető szimbólumokat.

- Hierarchikus tervezés: Nagyobb áramköröket bontsunk kisebb, átláthatóbb blokkokra.

- Hálózatok elnevezése: Nevezzük el a hálózatokat érthetően, hogy könnyen azonosíthatóak legyenek.

- Dokumentáció: Készítsünk részletes dokumentációt az áramkörről.

A hibátlan Schematic Capture elengedhetetlen a sikeres PCB tervezéshez. Egy rossz kapcsolási rajz a teljes projekt kudarcához vezethet.

A Schematic Capture során létrehozott adatok alapján generálható egy Netlist, amely a PCB tervezés következő lépésének, az Elrendezésnek (Layout) az alapja. A Netlist tartalmazza az összes alkatrészt és azok összeköttetéseit.

A Layout tervezés alapelvei: alkatrész elhelyezés, nyomvonal tervezés, földelés

A nyomtatott áramköri lap (PCB) tervezésének egyik kritikus szakasza a layout tervezés. Ez magában foglalja az alkatrészek fizikai elhelyezését a lapon, a nyomvonalak (vezetősávok) megtervezését, amelyek összekötik az alkatrészeket, és a megfelelő földelési stratégia kialakítását. A jó layout tervezés biztosítja a PCB megbízható működését és minimalizálja a zajt és az interferenciát.

Az alkatrész elhelyezése az első lépés. Célja, hogy optimalizálja az áramköri teljesítményt, egyszerűsítse a gyártást és javítsa a hőelvezetést. A hasonló funkciójú alkatrészeket érdemes egymás mellé csoportosítani. A nagy energiaigényű alkatrészeket, amelyek hőt termelnek, úgy kell elhelyezni, hogy a hő hatékonyan elvezetődjön róluk. Az érzékeny alkatrészeket, mint például az analóg áramkörök elemeit, távol kell tartani a zajos digitális áramköröktől.

A nyomvonal tervezés során a cél a lehető legrövidebb és legközvetlenebb útvonalak kialakítása az alkatrészek között. A hosszú nyomvonalak növelik az ellenállást és az induktivitást, ami ronthatja az áramköri teljesítményt. A nagy áramot vezető nyomvonalaknak szélesebbnek kell lenniük, hogy elkerüljék a túlmelegedést. A jelintegritás megőrzése érdekében a kritikus jelekhez (pl. nagysebességű digitális jelek) impedancia-illesztett nyomvonalakat kell tervezni.

A földelés kulcsfontosságú a zajcsökkentés és a jelintegritás szempontjából. A megfelelő földelési stratégia megakadályozza a földhurkok kialakulását, amelyek zajt okozhatnak. A földsíkot gyakran használják a PCB teljes felületén, hogy alacsony impedanciájú visszatérési útvonalat biztosítsanak az áram számára. Az analóg és digitális földet külön kell tartani, és csak egy ponton szabad összekötni őket, hogy elkerüljük a digitális zaj bejutását az analóg áramkörbe.

A jó földelési stratégia elengedhetetlen a PCB megbízható működéséhez és a zaj minimalizálásához.

Néhány további szempont:

- Via-k (átvezetések) használata: A via-k lehetővé teszik a nyomvonalak rétegek közötti összekötését. Fontos a megfelelő méretű és számú via használata, hogy minimalizáljuk az ellenállást és az induktivitást.

- Rétegrend: A PCB rétegrendje befolyásolja a jelintegritást és a zajcsökkentést. A rétegrendet úgy kell megtervezni, hogy a jelrétegek és a földsíkok szorosan egymás mellett helyezkedjenek el.

- Szabályok betartása: A PCB tervezés során be kell tartani a gyártó által előírt szabályokat (pl. minimális nyomvonal szélesség, minimális távolság a nyomvonalak között).

A layout tervezés iteratív folyamat. Gyakran szükséges több iteráció a legjobb megoldás megtalálásához. A tervezés során szimulációs eszközöket használhatunk a jelintegritás és az áramköri teljesítmény ellenőrzésére.

A nyomvonal szélességének és távolságának jelentősége

A nyomtatott áramköri lapokon (PCB) a nyomvonalak szélessége és a köztük lévő távolság kritikus tervezési paraméterek. Ezek közvetlenül befolyásolják a PCB teljesítményét, megbízhatóságát és gyártási költségeit.

A nyomvonal szélessége meghatározza, hogy mennyi áramot képes biztonságosan elvezetni. Túl keskeny nyomvonal túlmelegedhet, ami a PCB meghibásodásához vezethet. A szélesség kiválasztásakor figyelembe kell venni az áramerősséget, a réz vastagságát és a környezeti hőmérsékletet.

A nyomvonalak közötti távolság (clearance) a szigetelési szilárdság szempontjából lényeges. Elegendő távolságot kell hagyni a nyomvonalak között annak érdekében, hogy elkerüljük az ívkisülést vagy a rövidzárlatot, különösen nagyfeszültségű alkalmazásokban.

A szomszédos nyomvonalak közötti távolság minimális értékét a PCB szabványok rögzítik, amiket a tervezés során be kell tartani. Ezek az értékek függnek a feszültségtől, a környezeti feltételektől és a szigetelőanyag tulajdonságaitól.

A gyártási szempontok is befolyásolják a nyomvonal szélességét és távolságát. Túl vékony nyomvonalak vagy túl kicsi távolságok a gyártás során problémákat okozhatnak, például letöréseket vagy rövidzárlatokat, ami növeli a gyártási költségeket és csökkenti a hozamot.

Via-k típusai és használatuk a többrétegű PCB-knél

A többrétegű PCB-kben a via-k elengedhetetlenek a rétegek közötti elektromos kapcsolat megteremtéséhez. Különböző típusú via-k léteznek, amelyek különböző célokat szolgálnak.

A leggyakoribb típus a through-hole via, amely a teljes PCB vastagságán áthalad. Ezek a via-k egyszerűen gyárthatók, de helyet foglalnak a lapon, és zavarhatják a jelintegritást.

A blind via-k csak egy külső rétegből indulnak, és egy belső rétegben végződnek. A buried via-k teljesen a belső rétegekben helyezkednek el, és nem érnek el a külső rétegeket. Ezek a via-k növelik a PCB sűrűségét, de drágábbak a gyártásuk.

A via-k kiválasztása a tervezési követelmények, a költségvetés és a gyártási korlátok függvénye.

A via-k tervezésekor figyelembe kell venni a via átmérőjét, a furat méretét és a rézbevonat vastagságát. A nem megfelelően tervezett via-k problémákat okozhatnak a jelintegritásban, például impedancia eltéréseket és jelvisszaverődéseket.

A via stubs (a nem használt via szakaszok) is problémát okozhatnak magas frekvenciákon. Ezek a stubs rezonáns áramkörként viselkedhetnek, és zajt generálhatnak.

A via-in-pad (VIP) technológia lehetővé teszi a via-k elhelyezését a felületszerelt alkatrészek (SMD) lábai alatt, ezzel is növelve a PCB sűrűségét. A VIP technológia alkalmazásakor különös figyelmet kell fordítani a hőelvezetésre és a forrasztási problémák elkerülésére.

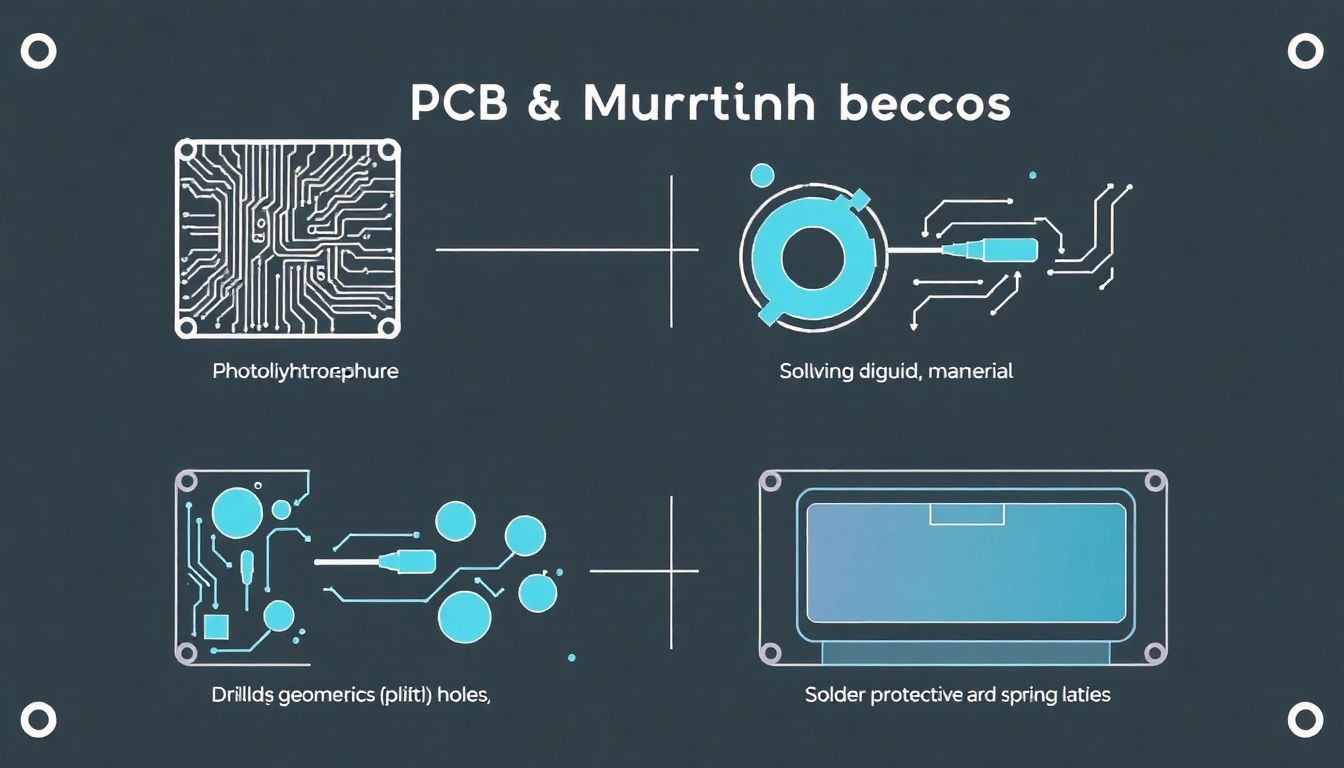

A PCB gyártási folyamata: fotolitográfia, maratás, fúrás, forrasztásgátló felvitele

A nyomtatott áramköri lap (PCB) gyártása egy komplex folyamat, melynek során az elektronikai alkatrészek összekötéséhez szükséges áramkörök létrejönnek. Ennek a folyamatnak kritikus lépései a fotolitográfia, a maratás, a fúrás és a forrasztásgátló felvitele.

A fotolitográfia a folyamat első, meghatározó lépése. Lényege, hogy egy fényérzékeny réteget (fotoreziszt) visznek fel a rézzel borított PCB alapanyagra. Ezt követően egy negatív maszkot helyeznek a felületre, amely az áramkör kívánt elrendezését tartalmazza. UV fény hatására a maszk által nem takart területeken a fotoreziszt megkeményedik. A nem keményedett részeket eltávolítják, így a rézlemez bizonyos részei védetté válnak a maratással szemben.

A maratás során a nem védett rézrészeket kémiai úton eltávolítják. Ez a folyamat általában savas vagy lúgos oldatokkal történik, melyek szelektíven oldják a rézt. A maratás befejeztével a megmaradt fotorezisztet is eltávolítják, így a PCB-n csak a kívánt áramköri mintázat marad meg rézből.

A maratás pontossága kritikus a PCB működése szempontjából, hiszen a nem megfelelő maratás rövidzárlatokhoz vagy szakadásokhoz vezethet.

A fúrás a következő lépés, melynek során a lyukakat készítik el az alkatrészek beültetéséhez és az áramkörök közötti összeköttetésekhez (via-k). A fúrást általában CNC vezérlésű fúrógépekkel végzik, a pontosság érdekében. Különböző méretű fúrófejeket használnak a különböző alkatrészekhez és via-khoz.

A forrasztásgátló felvitele (solder mask) egy védőréteg, melyet a rézvezetők felületére visznek fel. Ez a réteg megakadályozza a véletlen rövidzárlatokat forrasztás közben, és védi a rézvezetékeket a korróziótól. A forrasztásgátló általában zöld színű, de más színekben is elérhető. A felvitel után a forrasztásgátló réteget is megvilágítják egy maszk segítségével, hogy a forrasztási pontok (pad-ek) szabaddá váljanak.

A PCB gyártási folyamat ezen lépései szorosan összefüggenek és egymásra épülnek. A pontosság és a minőség minden lépésben elengedhetetlen a megbízható és jól működő elektronikai eszközök előállításához.

A forrasztásgátló (solder mask) szerepe és típusai

A forrasztásgátló (solder mask) egy vékony, védőréteg a nyomtatott áramköri lapokon (PCB), amely megakadályozza a nem kívánt forrasztóhidak kialakulását a forrasztás során. Ezáltal biztosítja az áramkör helyes működését, mivel megóvja a vezető sávokat és forrasztási pontokat a rövidzárlattól.

Nélküle a forrasztás sokkal nagyobb kockázattal járna, növelve a hibás áramkörök számát.

Típusai a felhasznált anyagok és a felhordási mód szerint változnak. A leggyakoribb típusok:

- Folyékony fotóképezhető forrasztásgátló (LPSM): Ez a legelterjedtebb típus, amely nagy pontosságot és finom részleteket tesz lehetővé.

- Epoxi alapú forrasztásgátló: Olcsóbb megoldás, de kevésbé precíz, mint az LPSM.

- Száraz film forrasztásgátló: Egy vékony fólia, amelyet laminálással visznek fel, és fotolitográfiával definiálják a mintát.

A forrasztásgátló színe általában zöld, de elérhető más színekben is, például piros, kék, fehér és fekete. A színválasztás befolyásolhatja a kontrasztot a komponensek és a PCB között, ami segítheti a vizuális ellenőrzést és hibakeresést.

Felületkezelési eljárások: HASL, ENIG, Immersion Silver, Immersion Tin

A nyomtatott áramköri lapok (PCB) felületkezelése kritikus fontosságú a forraszthatóság, a korrózióvédelem és az általános megbízhatóság szempontjából. Négy elterjedt eljárás a HASL, az ENIG, az Immersion Silver és az Immersion Tin.

A HASL (Hot Air Solder Leveling) egy költséghatékony módszer, mely során olvadt forrasztóónba mártják a PCB-t, majd forró levegővel távolítják el a felesleget. Ez egy erős, tartós felületet eredményez, de a felület egyenetlensége problémát okozhat a finom osztású alkatrészeknél. A HASL ólomtartalmú és ólommentes változatban is elérhető.

Az ENIG (Electroless Nickel Immersion Gold) egy drágább, de kiváló forraszthatóságot és korrózióvédelmet biztosító eljárás. Először egy nikkel réteget visznek fel kémiai úton, majd erre egy vékony aranyréteget. Az arany megakadályozza a nikkel oxidációját, így biztosítva a megbízható forrasztást. Az ENIG felülete lapos és egyenletes, ezért ideális a BGA és QFN tokozású alkatrészekhez.

Az ENIG a legszélesebb körben elfogadott felületkezelési eljárás a nagy megbízhatóságú alkalmazásokban.

Az Immersion Silver (Immerziós Ezüst) egy ólommentes alternatíva, melynek során vékony ezüstréteget visznek fel kémiai úton a réz felületére. Jó forraszthatóságot biztosít, és kevésbé költséges, mint az ENIG. Az ezüst viszont hajlamos a szennyeződésre és a korrózióra, ezért megfelelő tárolás szükséges.

Az Immersion Tin (Immerziós Ón) szintén egy ólommentes eljárás, ahol vékony ónréteget visznek fel a rézre. Jó forraszthatóságot biztosít, és olcsóbb, mint az ENIG és az Immersion Silver. Az ón hajlamos az úgynevezett „ón bajusz” (tin whisker) növekedésére, ami rövidzárlatot okozhat, bár ez a probléma a modern formulákkal minimalizálható.

A PCB minőségellenőrzése: AOI, X-ray vizsgálat, elektromos tesztelés

A nyomtatott áramköri lapok (PCB-k) minőségellenőrzése kulcsfontosságú a megbízható elektronikai eszközök gyártásához. Számos módszer létezik a hibák feltárására, melyek közül a legelterjedtebbek az AOI (Automated Optical Inspection), az X-ray vizsgálat és az elektromos tesztelés.

Az AOI egy automatizált optikai ellenőrzési módszer, amely kamerák és szoftverek segítségével vizsgálja meg a PCB felületét. Képes felismerni a legkülönfélébb hibákat, mint például a hiányzó alkatrészeket, a rosszul forrasztott pontokat vagy a sérült nyomtatott vezetősávokat. Az AOI gyors és hatékony, így a tömeggyártás során elengedhetetlen.

Az X-ray vizsgálat lehetővé teszi a PCB belső szerkezetének áttekintését. Ezzel a módszerrel láthatóvá válnak a rejtett forrasztási hibák, a légbuborékok és a belső rétegek közötti problémák. Az X-ray vizsgálat különösen fontos a bonyolultabb, többrétegű PCB-k esetében, ahol a felületi ellenőrzés nem elegendő.

Az elektromos tesztelés a PCB funkcionális ellenőrzésére szolgál, biztosítva, hogy az áramkör a tervezett módon működik.

Az elektromos tesztelés során különböző tesztpontokon keresztül áramot vezetnek a PCB-be, és mérik a feszültséget és az áramot. Ez a módszer képes kimutatni a rövidzárlatokat, a szakadásokat és a hibás alkatrészeket. Az elektromos tesztelés általában a gyártási folyamat végén történik, mielőtt a PCB-t beépítenék egy elektronikai eszközbe.

A PCB tervezés során felmerülő gyakori hibák és azok elkerülése

A PCB tervezés során számos buktató leselkedik a tervezőre, melyek elkerülése kulcsfontosságú a megbízható és hatékony áramkörök létrehozásához. Az egyik leggyakoribb hiba a nem megfelelő alkatrész elhelyezés. Az alkatrészeket úgy kell elhelyezni, hogy a hő elvezetése optimális legyen, és a jelintegritás ne sérüljön. Például, a magas frekvenciás alkatrészeket minél közelebb kell helyezni egymáshoz, hogy minimalizáljuk a jelveszteséget és az interferenciát.

Egy másik gyakori probléma a földelés hiányosságai. A megfelelő földelés elengedhetetlen a zaj csökkentéséhez és a stabil működéshez. Gyakori hiba a vékony földelősávok használata, ami magas impedanciát eredményez, és a zaj könnyen terjedhet az áramkörben. A földelősávok szélesek és folyamatosak kell, hogy legyenek, és a kritikus alkatrészeket közvetlenül a földelősávhoz kell csatlakoztatni.

A jelintegritás figyelmen kívül hagyása komoly problémákat okozhat a nagy sebességű áramkörökben. A nem megfelelően megtervezett nyomvonalak reflexiókat és torzításokat okozhatnak, ami hibás működéshez vezethet. A nyomvonalak hosszát és impedanciáját gondosan kell megtervezni, és a differenciál párokat szigorúan együtt kell vezetni.

A tervezés során a legfontosabb a részletekre való odafigyelés és a megfelelő tervezési szabályok betartása.

A forrasztási pontok helytelen tervezése szintén gyakori hiba. A forrasztási pontoknak megfelelő méretűnek és formájúnak kell lenniük, hogy biztosítsák a jó forrasztást és a megbízható kapcsolatot. A túl kicsi forrasztási pontok gyenge kapcsolatot eredményezhetnek, míg a túl nagyok rövidzárlatot okozhatnak.

A tervezési szabályok figyelmen kívül hagyása súlyos következményekkel járhat. Minden gyártónak vannak saját tervezési szabályai, amelyeket be kell tartani a gyárthatóság biztosításához. Ezek a szabályok vonatkozhatnak a nyomvonalak minimális szélességére, a távolságokra, és a furatok méretére.

Végül, a prototípus tesztelésének elmulasztása kritikus hiba lehet. A prototípus tesztelése lehetővé teszi a tervezési hibák korai felismerését és javítását, mielőtt a termék sorozatgyártásba kerülne. A tesztelés során ellenőrizni kell az áramkör működését, a hőmérsékletet, és a zajszintet.

A PCB hőkezelése és hűtési megoldások

A nyomtatott áramköri lapok (PCB) működése során jelentős hő keletkezhet, különösen a nagy teljesítményű alkatrészek, mint például a processzorok vagy a teljesítményerősítők esetében. A megfelelő hőkezelés elengedhetetlen a PCB megbízható és hosszú élettartamú működéséhez. A túlmelegedés ugyanis az alkatrészek meghibásodásához, a PCB deformációjához, vagy akár a teljes rendszer leállásához vezethet.

A hőelvezetési technikák széles skálája áll rendelkezésre. Az egyik leggyakoribb módszer a hűtőbordák használata, melyeket a forró alkatrészekre rögzítenek. Ezek a bordák megnövelik a felületet, amin keresztül a hő leadódik a környező levegőbe. A hatékonyság növelése érdekében ventilátorokat is alkalmazhatunk, melyek a levegő áramlását fokozzák a hűtőbordák körül.

A PCB tervezésekor figyelembe kell venni a hővezető anyagok használatát a kritikus területeken.

Egyéb hűtési megoldások közé tartozik a folyadékhűtés, melyet általában a legmagasabb teljesítményű alkalmazásokban alkalmaznak. A folyadékhűtés hatékonyabb hőelvezetést tesz lehetővé, de bonyolultabb és költségesebb is. Léteznek továbbá termikus interfész anyagok (TIM), melyeket az alkatrészek és a hűtőbordák közé helyeznek, hogy javítsák a hőátadást a felületek között. A PCB rétegrendjének optimalizálása is fontos szerepet játszik a hőelvezetésben, például vastagabb rézrétegek használatával.

A PCB elektromágneses kompatibilitás (EMC) szempontjai

A PCB tervezés során az elektromágneses kompatibilitás (EMC) kritikus szempont. A nem megfelelően tervezett PCB jelentős elektromágneses interferenciát (EMI) okozhat, ami a készülék hibás működéséhez, vagy más eszközökkel való interferenciához vezethet.

A PCB elrendezése nagyban befolyásolja az EMC teljesítményt. A rövid vezetősávok használata, a megfelelő földelés, és a tápszintek hatékony elhelyezése mind hozzájárulnak a zaj csökkentéséhez. A kritikus jelek – mint például a nagyfrekvenciás órajelek – elkülönítése a zajérzékeny áramköröktől szintén kulcsfontosságú.

A PCB tervezéskor az a cél, hogy minimalizáljuk az antennaként viselkedő vezetősávok hosszát és a hurkok területét, ezzel csökkentve az EMI kibocsátást és a zajérzékenységet.

A földelés kiemelten fontos. A földsíkok használata csökkenti a vezetősávok impedanciáját és a zajt. A tápfeszültség szűrése kondenzátorokkal elengedhetetlen a tápvonalakon lévő zaj csökkentéséhez.

A komponensek elhelyezése is befolyásolja az EMC-t. A zajos alkatrészeket a lehető legközelebb kell elhelyezni a földeléshez, és a tápszűréshez. A árnyékolás is alkalmazható a kritikus áramkörök védelmére.

A nagyfrekvenciás PCB tervezés speciális követelményei

A nagyfrekvenciás (RF) PCB tervezés jelentősen eltér a hagyományos PCB tervezéstől, mivel a magas frekvenciák speciális kihívásokat jelentenek. A jelek integritásának megőrzése kulcsfontosságú, ezért a nyomvonalak impedanciájának kontrolláltnak kell lennie. Az impedancia illesztés elengedhetetlen a visszaverődések minimalizálásához, amelyek a jel romlásához vezethetnek.

Az anyagválasztás kritikus fontosságú. A dielektromos állandó (Dk) és a veszteségi tényező (Df) alacsonynak kell lennie, és a frekvenciával stabilnak kell maradnia. A magas Dk növelheti a jel késleltetését, míg a magas Df a jel gyengülését okozhatja. Gyakran használnak speciális RF anyagokat, például PTFE (teflon) alapú laminátumokat.

A nagyfrekvenciás tervezésnél a legfontosabb cél a jelútvonalak minimalizálása és a folytonosság biztosítása.

A földelés kiemelten fontos. A megfelelő földelés csökkenti a zajt és a sugárzást. Gyakran használnak föld síkokat a jelnyomvonalak alatt és felett, valamint sűrű áthidalásokat (vias) a föld síkok összekapcsolására. A via-k elhelyezése is kritikus, mivel induktivitást okozhatnak, ami befolyásolja a jel integritását.

A komponensek elhelyezése és orientációja szintén kulcsfontosságú. A nagyfrekvenciás komponenseket a lehető legközelebb kell elhelyezni egymáshoz, és a kritikus jelnyomvonalaknak a lehető legrövidebbnek kell lenniük. A derékszögű kanyarokat kerülni kell, mivel azok impedancia eltéréseket okozhatnak, ehelyett lekerekített kanyarokat kell alkalmazni.

A hőkezelés is fontos szempont, különösen a nagy teljesítményű RF áramkörök esetében. A megfelelő hűtési megoldások biztosítják a komponensek üzembiztonságát és a rendszer stabilitását.

A flexibilis PCB-k (FPC) előnyei és alkalmazásai

A flexibilis nyomtatott áramköri lapok (FPC-k) a hagyományos merev PCB-kkel szemben rugalmas alapanyagból készülnek, ami számos előnyt kínál. Az egyik legfontosabb előnyük a kiváló hajlíthatóság, ami lehetővé teszi, hogy szűk helyeken, bonyolult geometriájú eszközökben is alkalmazhatók legyenek. Ez különösen fontos a mobiltelefonok, hordozható eszközök és más miniatürizált elektronikák esetében.

Az FPC-k csökkenthetik a vezetékek számát és a csatlakozók szükségességét, mivel közvetlenül hajlíthatók és csatlakoztathatók különböző alkatrészekhez. Ez egyszerűsíti az áramkör tervezését és gyártását, valamint növeli a termék megbízhatóságát. A kisebb súly és méret szintén jelentős előny, különösen a repülőgépiparban és az orvosi eszközök területén.

Az FPC-k alkalmazásával a termékek könnyebbek, kisebbek és megbízhatóbbak lehetnek.

Az FPC-k széles körben használatosak a következő területeken:

- Autóipar: Műszerfalak, szenzorok.

- Orvosi eszközök: Implantátumok, diagnosztikai eszközök.

- Ipar: Robotika, automatizálás.

A flexibilis PCB-k dinamikus hajlításra is alkalmasak, ami azt jelenti, hogy folyamatosan hajlíthatók és mozgathatók anélkül, hogy károsodnának. Ez a tulajdonság elengedhetetlen a mozgó alkatrészeket tartalmazó alkalmazásokban, mint például a nyomtatófejek és a kameramodulok.

A merev-flexibilis PCB-k kombinált előnyei

A merev-flexibilis PCB-k a merev és flexibilis áramköri lapok előnyeit ötvözik. Ez lehetővé teszi komplex elektronikai rendszerek kialakítását, ahol a szűk helyeken való elhelyezés és a megbízható csatlakozás egyaránt kritikus szempont.

A flexibilis részek lehetővé teszik az áramkör hajlítását és formázását, míg a merev részek biztosítják az alkatrészek stabil rögzítését és a szükséges mechanikai tartást.

Ez a kombináció csökkenti a csatlakozók és kábelek számát, ami kisebb méretet, nagyobb megbízhatóságot és jobb jelintegritást eredményez. A flexibilis részek dinamikus hajlításra is alkalmasak, növelve az eszköz élettartamát és ellenállóságát a vibrációval szemben. A merev részeken pedig a hagyományos alkatrészek (pl. csatlakozók, processzorok) rögzíthetők.

A PCB újrahasznosítása és a környezetvédelmi szempontok

A nyomtatott áramköri lapok (PCB-k) gyártása és elhasználódása komoly környezeti terhelést jelent. A PCB-k újrahasznosítása ezért kiemelten fontos feladat.

A hulladék PCB-k értékes anyagokat tartalmaznak, mint például rezet, aranyat, ezüstöt és palládiumot. Ezek visszanyerése csökkenti a bányászati tevékenységet és a nyersanyagigényt.

Az újrahasznosítás során a legfontosabb cél a káros anyagok, például a brómozott égésgátlók (BFR-ek) és a nehézfémek (ólom, kadmium) biztonságos eltávolítása és ártalmatlanítása.

Az újrahasznosítási folyamatok többfélék lehetnek, a mechanikai eljárásoktól (darabolás, aprítás, szétválogatás) a kémiai módszerekig (lúgozás, pirometallurgia). A legkörnyezetbarátabb módszerek minimalizálják a károsanyag-kibocsátást és a hulladék keletkezését.

A nem megfelelő hulladékkezelés súlyos környezetszennyezést okozhat, beleértve a talaj- és vízszennyezést, valamint a levegőbe kerülő mérgező anyagokat. A felelős újrahasznosítás biztosítja az elektronikai hulladékok biztonságos és fenntartható kezelését, hozzájárulva egy tisztább és egészségesebb környezet megteremtéséhez.

A jövő PCB technológiái: 3D nyomtatás, beágyazott alkatrészek

A nyomtatott áramköri lapok (PCB) fejlesztése folyamatos, a jövő technológiái pedig forradalmasítják az elektronikai eszközök tervezését és gyártását. Két kiemelkedő terület a 3D nyomtatás és a beágyazott alkatrészek.

A 3D nyomtatás lehetővé teszi a PCB-k egyedi geometriájú és többrétegű kialakítását, ami korábban elképzelhetetlen lett volna a hagyományos gyártási módszerekkel. Ez a technológia különösen előnyös a prototípusgyártásban és a kis szériás termékek esetében, mivel jelentősen csökkenti a gyártási időt és költségeket. A 3D nyomtatott PCB-k komplex formái optimalizálhatók a jobb hőelvezetés és a kisebb méret érdekében.

A beágyazott alkatrészek technológiája azt jelenti, hogy az aktív és passzív alkatrészek (pl. ellenállások, kondenzátorok, integrált áramkörök) közvetlenül a PCB rétegeibe kerülnek beágyazásra. Ezáltal a PCB kisebb, könnyebb és megbízhatóbb lesz.

A beágyazott alkatrészek növelik az áramköri lap sűrűségét, javítják az elektromos teljesítményt, és csökkentik az elektromágneses interferenciát (EMI).

A beágyazás többféle módszerrel történhet, például rétegeléssel vagy formázott alkatrészek használatával. A rétegelés során az alkatrészeket vékony rétegek közé helyezik, majd az egészet összepréselik. A formázott alkatrészek speciális alakúak, amelyek lehetővé teszik a könnyű beágyazást.

Mind a 3D nyomtatás, mind a beágyazott alkatrészek technológiája jelentős előrelépést jelent a PCB-k tervezésében és gyártásában. Ezek a technológiák a jövőben egyre elterjedtebbek lesznek, és lehetővé teszik az innovatív elektronikai eszközök létrehozását.